Перейти к:

Структурная организация стали для обеспечения безопасности специальной техники

https://doi.org/10.23947/2541-9129-2023-1-70-75

Аннотация

Введение. В настоящее время в качестве бронеэлементов выступают различные неметаллические, металлокерамические и композитные материалы. Однако большинство бронеэлементов транспорта и средств индивидуальной защиты (СИБ) изготавливаются из стали, обладающей хорошей баллистической стойкостью, но высокой массой. В связи с этим актуальной является задача облегчения типовых защитных элементов. Это возможно при использовании материала, имеющего структурную организацию. Таковым является естественный ферритно-мартенситный композит (ЕФМК).

Целью данной работы является оценка перспективности применения стали с ориентированной структурой в качестве эффективного защитного материала при воздействии высокоскоростным сосредоточенным ударом большой мощности.

Материалы и методы. Выявлены особенности и недостатки эффективных броневых сталей, проведен сравнительный анализ со сталью, ориентированной как ЕФМК. Проведена оценка состояния микроструктуры стали 14Г2 с разной температурой закалки (730 °С и 760 °С) методом микроструктурного анализа. Показаны перспективы применения низкоуглеродистой ферритно-мартенситной стали на основании закономерностей механики разрушения и сопоставления с экспериментально полученными данными на образце стали 14Г2 размерами 150×44×7 мм после испытания на пулестойкость патронами со стальным сердечником и бронебойными с вольфрамовым сердечником из винтовки СВД и автомата АК–74 калибра 7,62 мм и 5,45 мм соответственно.

Результаты исследования. Оценены возможности сопротивления разрушению стали с ориентированной ферритно-мартенситной структурой в сравнении с типовыми гомогенными и гетерогенными стальными материалами. Стойкость такой стали связана с характером развития разрушения, выраженном в торможении трещины при расслоении на границах феррит-мартенсит. При образовании расслоения трещина затрачивает энергию на расслоение и меняет свое направление, что в последующем приводит к полной остановке процесса разрушения.

Обсуждение и заключение. Недостатки броневых элементов из гомогенных и гетерогенных стальных материалов, связанных с высокой эффективной толщиной защитного элемента и трудоемким процессом получения стального пакета соответственно, могут быть решены применением ориентированной ферритно-мартенситной стали. Приведенные данные указывают на более высокую сопротивляемость разрушению ввиду особого механизма распространения трещины, что является актуальным в развитии бронетехники. Это позволяет снизить общую массу боевого транспорта, связанного со снижением эффективной толщины защитных элементов при сохранении требуемого класса стойкости высокоскоростному ударному нагружению, что позволит повысить их мобильность и снизить расход топлива.

Ключевые слова

Для цитирования:

Пустовойт В.Н., Долгачев Ю.В., Иванков И.В. Структурная организация стали для обеспечения безопасности специальной техники. Безопасность техногенных и природных систем. 2023;(1):70-75. https://doi.org/10.23947/2541-9129-2023-1-70-75

For citation:

Pustovoit V.N., Dolgachev Yu.V., Ivankov I.V. Structural Organization of Steel to Ensure Special Equipment Safety. Safety of Technogenic and Natural Systems. 2023;(1):70-75. https://doi.org/10.23947/2541-9129-2023-1-70-75

Введение. Характерной тенденцией развития военной техники является перманентное совершенствование защитных материалов. Так, вместо толстого листового проката, переходят к созданию многослойных металлических, а также неметаллических и металлокерамических композиций. При этом процесс создания эффективных защитных материалов преследует две цели — снижение массы защитного элемента и повышение его баллистической стойкости. Именно эти взаимоисключающие факторы позволяют повысить мобильность боевых транспортных систем и обеспечить безопасность от воздействия различных огнестрельных и осколочных видов поражений. Для одновременного достижения вышеуказанных целей предлагается использовать в качестве эффективного защитного материала сталь со структурой, организованной как естественный феррито-мартенситный композит (ЕФМК).

Материалы и методы. Развитие указанных выше материалов начиналось со стремления повысить сопротивление высокоскоростному удару большой мощности горячекатаных гомогенных стальных листов с различным содержанием углерода и разной степенью легированности. Так, в работе по получению пулестойкого стального материала1, отражены преимущества легированной углеродистой стали состава, %: углерод — 0,44–0,48; кремний — 1,2–1,6; марганец — 0,3–0,6; хром — 1,3–1,7; никель — 1,4–1,8; молибден — 0,2—0,4; железо — остальное. Эта сталь после закалки и низкого отпуска имеет твердость порядка 55–57 HRC и при толщине пластины от 4,0 мм обеспечивает 3-ий класс защиты от стальной пули ПС калибра 7,62 мм (патрон 57-Н-231) автомата АКМ и пули ПС (патрон 7Н6) калибра 5,45 мм автомата АК-74. Такой материал обладает малой эффективной толщиной (на 8–9 % меньше, по сравнению с типовыми сталями), однако его разрушение происходит по механизму хрупкого разрушения (обычно происходит раскол бронепластины). Кроме того, производство такой стали требует тщательного контроля химического состава. Повышение вязкости и смены характера разрушения требует снижения твердости материала, однако, если твердость ниже 48 HRC, при испытании пулями с термоупрочненным сердечником происходит пробитие материала, хотя разрушение является вязким.

Для устранения этого недостатка были созданы двух- и более слойные стальные композиции. Они изготавливаются методами сварки взрывом, пакетной прокатки или наплавки [1, 2]. Основные принципы разработки двухслойных материалов сводятся к получению высокой твердости лицевого слоя (порядка 58–60 HRC) и высокой вязкости тыльного слоя с сохранением твердости не менее 50 HRC. Испытания двухслойных стальных композиций показали, что при стрельбе из винтовки СВД (калибр 7,62 мм, патрон 7-Б3-3, бронебойная зажигательная пуля Б32) имеет место непробитие листов при толщинах 10,2–10,6 мм. Но при более высокой стойкости данных материалов эффективная толщина, по сравнению с гомогенными стальными бронепластинами, практически в 2–2,5 раза больше.

Применение трехслойных композиций с прослойкой из низкоуглеродистой стали [3] дает возможность снизить толщину бронелиста до 8,9 мм. Однако существенным недостатком является сложный технологический процесс получения многослойных броневых листов. Для надежного сцепления применяется трудоемкая сварка взрывом, горячая прокатка с обжатием до 70 %, а в некоторых случаях — комбинированный способ с последующей термообработкой.

В настоящей работе показаны преимущества защитного материала в виде стали со структурой, организованной как ЕФМК.

Результаты исследования. Известная технология получения ЕФМК2 заключается в контролируемой прокатке в межкритическом интервале температур (А1–А3) сталей с концентрацией углерода 0,1–0,2 % для ориентирования в направлении прокатки ферритной и аустенитной фазы при степени обжатия не менее 30 % и последующей закалке. Однако прокатка в данном интервале температур является достаточно трудоемкой, так как требует наличия мощного прокатного оборудования. Кроме того, при низкой степени обжатия не удается получить строгой ориентации феррито-мартенситной структуры.

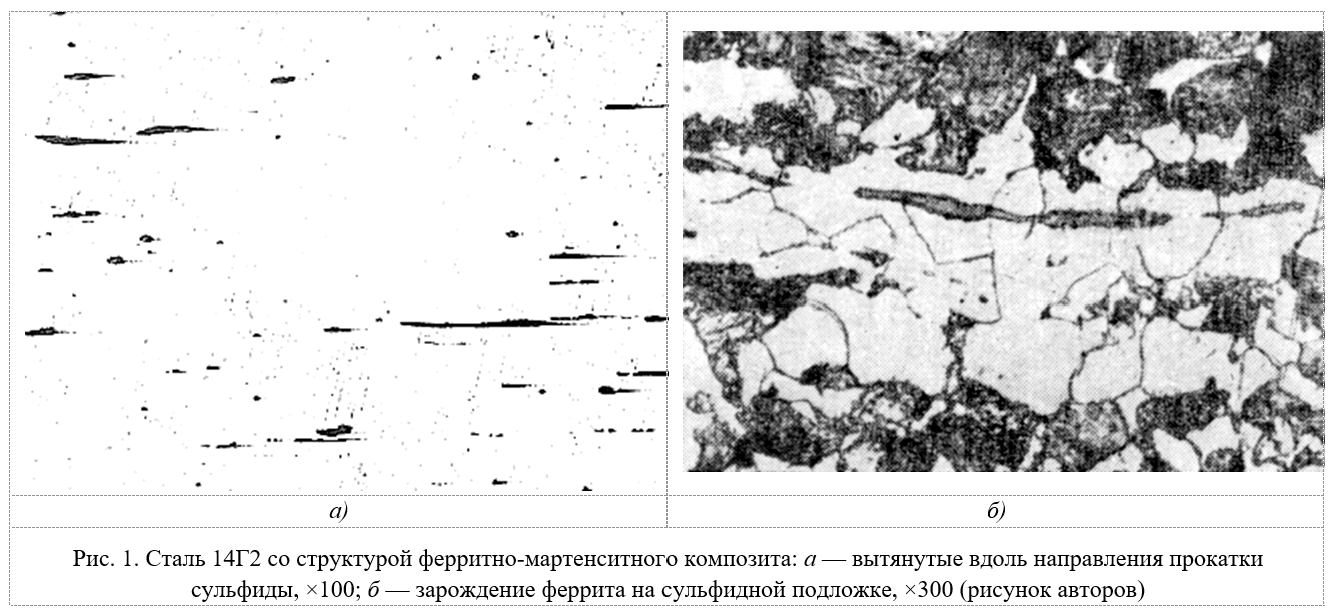

В то же время получение феррито-мартенситного композита возможно менее трудоемким способом. Строгая ориентировка структуры может быть получена применением следующего технологического режима3: горячая прокатка с обжатием не менее 70 % с последующим подстуживанием до межкритического интервала температур (АС1–АС3), выдержке в этом интервале для рафинирования фазы, закалка с последующим низким отпуском. Такая обработка не требует мощного прокатного оборудования и может осуществляться в обычном прокатном цехе. При этом необходимо контролировать содержание серы на верхнем уровне марочного состава (0,04–0,05 %) для образования достаточного количества сульфидов (Fe, Mn)S, которые при прокатке вытягиваются в тонкие пластины (рис. 1 а) и являются подложками, на которых образуется избыточный феррит (рис. 1 б), образуя вытянутые вдоль направления прокатки пластинчатые образования. Также ориентировано располагается и перлитная структурная составляющая (рис. 1 б).

Варьируя температурой закалки из межкритического интервала, можно получить различные соотношения объемных долей феррита и мартенсита 4, а также разную концентрацию углерода в мартенсите и, следовательно, разную твердость мартенситных пластин. В результате такого процесса получается ориентированная феррито-мартенситная структура, обеспечивающая анизотропию свойств материала (рис. 2).

Варьируя температурой закалки из межкритического интервала, можно получить различные соотношения объемных долей феррита и мартенсита 4, а также разную концентрацию углерода в мартенсите и, следовательно, разную твердость мартенситных пластин. В результате такого процесса получается ориентированная феррито-мартенситная структура, обеспечивающая анизотропию свойств материала (рис. 2).

Рис. 2. Сталь 14Г2 со структурой ЕФМК после закалки от 780 °С (29 % мартенсита), ×360 (рисунок авторов)

Рис. 2. Сталь 14Г2 со структурой ЕФМК после закалки от 780 °С (29 % мартенсита), ×360 (рисунок авторов)

Теоретические расчеты [4] показывают, что слоистость (искусственная или естественная) повышает вязкость разрушения материала и уменьшает скорость распространения трещины.

Для структуры ЕФМК необходимо отметить, что мартенситные слои в ферритной матрице имеют конечную длину (дискретные волокна) и некоторую разориентировку слоев феррита и мартенсита. В таком случае, как отмечено в работе [5], высокое сопротивление разрушению обеспечивается при объемной доле упрочняющей фазы ~20–25 %, определенной длине волокон из упрочняющей фазы (мартенсит) больше некоторой критической величины (lкр ≥ 80 мкм), а также разориентировке ферритных и мартенситных слоев не более 15.

Результаты испытаний [6] стальных пластин со структурой ЕФМК (размеры 150×44×7 мм) патронами со стальным сердечником и бронебойными с вольфрамовым сердечником из винтовки СВД и автомата АК–74 калибра 7,62 мм и 5,45 мм показали, что образец с малой толщиной ферритной прослойки и мартенситом с низким содержанием углерода (закалка от 760 °С) практически всегда разрушался. В то же время образец с большей толщиной ферритной прослойки и более высокоуглеродистым мартенситом (закалка от 730 °С) показал высокую баллистическую стойкость (рис. 2). Данный образец не разрушался после отстрела бронебойными пулями, происходило деформирование металла на 2–3 мм с рикошетированием снаряда, при этом на тыльной стороне образовывалась небольшая трещина.

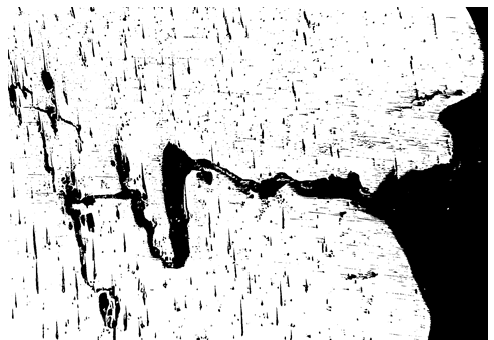

Высокая баллистическая стойкость стали с такой структурой связана с особым механизмом развития разрушения в материале. Когда в процессе движения трещины она подходит к границе феррит-мартенсит, возникает расслоение в феррите (рис. 3), вследствие чего трещина меняет направление движения и затрачивает энергию на расслоение феррита. Последующее развитие разрушения приводит к изменению траектории трещины с расслоением по ферриту, остановкой движения трещины и релаксации напряжений в ее вершине.

Рис. 3. Направление движения трещины в материале со структурой ЕФМК, имеющей вертикальную ориентацию слоев, ×50 (рисунок авторов)

Рис. 3. Направление движения трещины в материале со структурой ЕФМК, имеющей вертикальную ориентацию слоев, ×50 (рисунок авторов)

Этот результат согласуется с данными работ [4, 7, 8], в которых указано, что в слоистом материале по поверхности раздела в процессе разрушения могут образовываться несплошности, переводящие трещину в менее выгодное для ее распространения положение и приводящие к торможению разрушения.

Обсуждение и заключения. Таким образом, результаты испытаний показывают, что применение стали со структурой ЕФМК обеспечивает высокий уровень баллистической стойкости при меньшей эффективной толщине и трудоемкости изготовления данного материала. Это указывает на ее преимущества по сравнению с гомогенными сталями и многослойными стальными композициями. Особый способ торможения разрушения при высокоскоростном локальном воздействии большой мощности обеспечивает более высокий порог живучести защиты, а снижение эффективной толщины способствует повышению мобильности боевого транспорта и личного состава за счет снижения общей массы защиты.

1Камаев Е. А., Сахаров С. А. Высокопрочная броневая листовая сталь: патент 2185459 C1 Рос. Федерация: C22C 38/44 / № 2001124667/02 ; заявл. 03.09.01 : опубл. 20.07.02 "

2Термическая и термомеханическая обработка стали и чугуна / А. В. Супов [и др.] // Металловедение и термическая обработка стали и чугуна. Справочник. М : Интермет Инжиниринг, 2007. Т. 3. 919 с

3Способ получения естественного ферритно-мартенситного композита: патент № 2495141 Рос. Федерация : C21D 8/00, C21D 8/02 / В. Н. Пустовойт [и др.]. № 2012119557/02 ; заявл. 11.05.12 ; опубл. 10.10.13. Бюл. № 28. 7 с

4Лавриненко В. Ю., Посалина А. Е. Исследование влияния предварительной термической обработки на получение двухфазной ферритно-мартенситной структуры сталей 20 и 20Г2Р // Новые технологии в учебном процессе и производстве : мат-лы XX междунар. науч-тех. конф. Рязань, 2022. С. 111–115.

Список литературы

1. Перспективные стали для защиты специальной техники / В. В. Цуканов [и др.] // Вопросы оборонной техники. Серия 16: Технические средства противодействия терроризму. — 2018. — № 1–2 (115–116). — С. 86–94.

2. Гладышев, С. А. Броневые стали / С. А. Гладышев, В. А. Григорян. — Москва : Интермет Инжиниринг, 2010. — 334 с.

3. Шишкин, Т. А. Комбинированный метод изготовления бронестали / Т. А. Шишкин, Л. Б. Первухин // Известия Волгоградского государственного технического университета. — 2020. — № 11 (246). — С. 53–57.

4. Krausz, A. S. Fracture Kinetics of Crack Growth / A. S. Krausz. — Springer Netherlands, 2011. — 196 p.

5. Wood, W. A. The Study of Metal Structures and Their Mechanical Properties / W. A. Wood. — Elsevier Science, 2014. — 400 p.

6. Пустовойт, В. Н. Баллистическая стойкость стали со структурой естественного феррито-мартенситного композита / В. Н. Пустовойт, Ю. В Долгачев, Ю. М. Домбровский // Безопасность техногенных и природных систем. — 2022. — № 3. — С. 54–59. doi: 10.23947/2541-9129-2022-3-54-59

7. Пустовойт, В. Н. Сценарий роста трещины в стали со структурой ферритно-мартенситного композита / В. Н. Пустовойт, В. В. Дука, Ю. В. Долгачев // Известия Волгоградского государственного технического университета. — 2017. — № 10 (205). — С. 118–121.

8. Structural Organization and Properties of a Natural Ferrite-Martensite Steel Composite / V. N. Pustovoit, Y. U. Dolgachev, Y. M. Dombrovskii, V. V. Duka // Metal Science and Heat Treatment. — 2020. — No. 62 (5-6). — P. 369-375. doi: 10.1007/s11041-020-00570-9

Об авторах

В. Н. ПустовойтРоссия

Виктор Николаевич Пустовойт, профессор кафедры, доктор технических наук, профессор

кафедра «Материаловедение и технологии металлов»

344003

пл. Гагарина, 1

Ростов-на-Дону

Ю. В. Долгачев

Россия

Юрий Вячеславович Долгачев, доцент кафедры, кандидат технических наук, доцент

кафедра «Материаловедение и технологии металлов»

344003

пл. Гагарина, 1

Ростов-на-Дону

И. В. Иванков

Россия

Иван Вениаминович Иванков, магистрант кафедры, магистрант

кафедра «Материаловедение и технологии металлов»

344003

пл. Гагарина, 1

Ростов-на-Дону

Рецензия

Для цитирования:

Пустовойт В.Н., Долгачев Ю.В., Иванков И.В. Структурная организация стали для обеспечения безопасности специальной техники. Безопасность техногенных и природных систем. 2023;(1):70-75. https://doi.org/10.23947/2541-9129-2023-1-70-75

For citation:

Pustovoit V.N., Dolgachev Yu.V., Ivankov I.V. Structural Organization of Steel to Ensure Special Equipment Safety. Safety of Technogenic and Natural Systems. 2023;(1):70-75. https://doi.org/10.23947/2541-9129-2023-1-70-75