Перейти к:

Использование соломы, угля и пенопласта для улучшения термических и механических характеристик полиуретана

https://doi.org/10.23947/2541-9129-2025-9-1-72-80

EDN: KPYSHG

Аннотация

Введение. Полиуретан, состоящий из полиола и изоцианата, считается одним из самых эффективных теплоизоляционных материалов. Вероятно, его изоляционные качества можно усилить, если добавить такие наполнители, как солома, уголь и пенопласт. При этом есть риск ухудшения сцепления. В литературе описано введение добавок в полиуретан как укрепляющих компонентов. Незначительные объемы наполнителей объясняются необходимостью сохранить однородность образцов. Отметим, что большинство добавок не оказали значительного влияния на термические свойства. Цель данного исследования — изучить возможность повышения термических и механических характеристик полиуретана добавлением наполнителей.

Материалы и методы. Изучались образцы полиуретана компании «Даумерк» (Daumerk, Турция) с различными добавками: четыре образца без наполнителей и шесть с добавлением 5 % и 10 % угля, соломы и пенопласта. Теплопроводность оценивали методом горячей пластины. Для испытания на сжатие задействовали устройство, обеспечивающее нагрузку до 5000 Н. Акустические свойства измеряли прибором для оценки звукопоглощения.

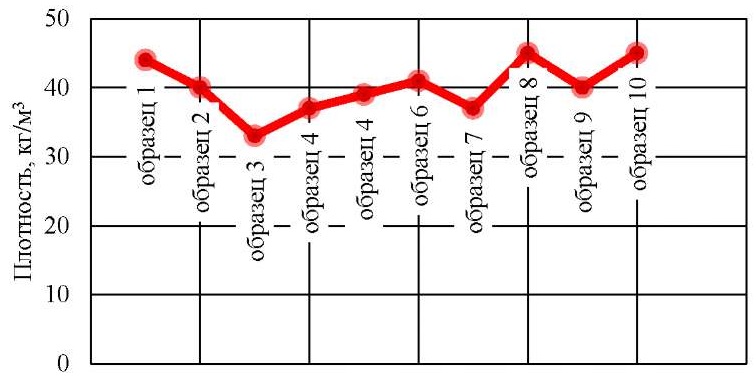

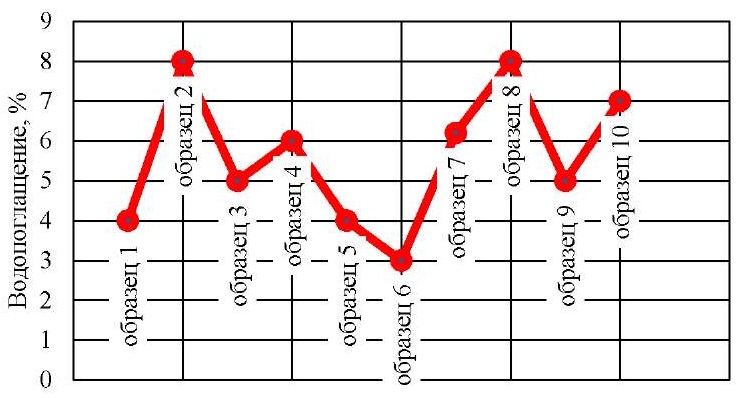

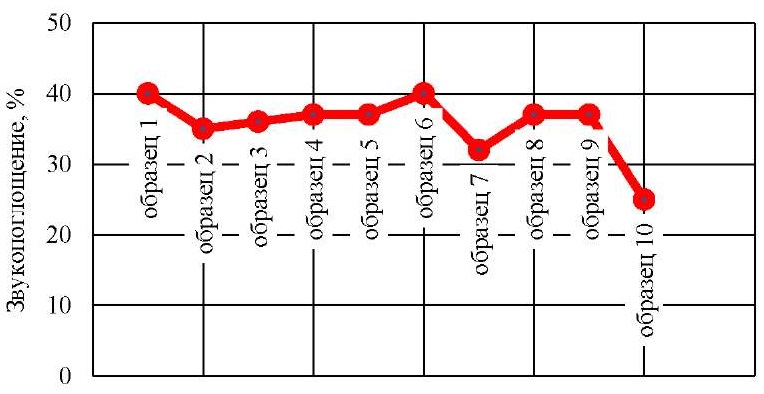

Результаты исследования. Образец, содержащий 63 % изоцианата и 37 % полиола, обладает наименьшей плотностью (33 кг/м³). Причины: отсутствие наполнителей и однородная структура материала. Добавление 5 % наполнителей не оказало значительного влияния на плотность образца, потому что плотности соломы и пенопласта близки к плотности полиуретана без добавок. Низкое водопоглощение — у образцов без добавок (50 % изоцианата и 50 % полиола) и с добавкой пенопласта 5% (62 % изоцианата и 33 % полиола). При увеличении доли изоцианата водопоглощение растет. Образцы с более высокой плотностью и без наполнителей демонстрируют лучшие показатели звукопоглощения. При низком содержании добавок (5 %) звукопоглощение увеличивается благодаря однородности структуры. При более высоком объеме добавок (10 %) звукопоглощение снижается из-за недостаточно прочных связей в материале. Добавка 10 % пенопласта обеспечивает максимальную устойчивость к воде.

Обсуждение и заключение. Оптимальное содержание наполнителей улучшает термические, механические и акустические характеристики полиуретана, открывая новые возможности для его применения. Большой объем наполнителей негативно сказывается на свойствах материала. Так, высокое содержание соломы заметно повышается водопоглощение. Рекомендуется использовать 5 % соломы с 62 % изоцианата и 33 % полиола. Теплопроводность этого состава — 0,023 Вт/м·K, плотность — 37 кг/м³, прочность на сжатие — 358 кН/м². Результаты исследования подтверждают возможность и целесообразность использования наполнителей (особенно угля и соломы) в производстве полиуретановых материалов. Модифицированный состав будет дешевле и с лучшими физическими характеристиками. Задачей дальнейших исследований может быть изучение других видов наполнителей для полиуретана.

Ключевые слова

Для цитирования:

Антибас И.Р. Использование соломы, угля и пенопласта для улучшения термических и механических характеристик полиуретана. Безопасность техногенных и природных систем. 2025;9(1):72-80. https://doi.org/10.23947/2541-9129-2025-9-1-72-80. EDN: KPYSHG

For citation:

Antibas I.R. The Use of Straw, Coal and Foam to Improve Thermal and Mechanical Properties of Polyurethane. Safety of Technogenic and Natural Systems. 2025;9(1):72-80. https://doi.org/10.23947/2541-9129-2025-9-1-72-80. EDN: KPYSHG

Введение. Глобальная энергетическая повестка обусловила активные исследования теплоизоляционных материалов. Изучается их эффективность, связанная с характеристиками и структурой [1]. Одним из лучших изоляционных материалов считается полиуретан — затвердевшая пена из полиола и изоцианата [2]. В этот состав можно вводить натуральные наполнители, но немного, иначе ухудшится сцепление [3].

В научной литературе приводятся доказательства, что добавление соломы и угля может улучшить термические, механические и акустические свойства полиуретана [4].

Авторы [5] получили набор образцов, смешав очищенную почву, нагретую до температуры 105 °C, с компонентами полиуретана. Некоторым образцам придали форму, другие взяли после свободного вспенивания. Провели испытания на сжатие, гибкость, текучесть и замерзание. Результаты сопоставили с данными опытов по образцам из мрамора, керамики и базальта. Установлено, что у смеси с очищенной почвой — лучшая ударная прочность. Однако нужно учитывать более низкий удельный вес полиуретановых образцов.

Исследователи [6] интегрировали переработанный и чистый полиуретан в различных соотношениях (максимум — 10%). Образцы с увеличенным количеством переработанного полиуретана быстрее вспенивались и обладали лучшими характеристиками на растяжение и сжатие.

В [7] в качестве наполнителя для полиуретана рассматривается скорлупа грецких орехов и фундука. Доказано, что эти добавки хорошо сочетаются с компонентами полиуретана. Даже небольшой их объем повышает механические свойства и термическую стабильность образцов.

В [8] показана возможность использования силикагеля как армирующей добавки для полиуретана. Изучались четыре образца с 0 %, 1 %, 3 % и 5 % силикагеля. Испытания показали, что при 5 % теплопроводность снижается до 0,0268 (Вт/м·К) в сравнении с материалом без наполнителя 0,0314 (Вт/м·К). Напряжение и прочность на сжатие увеличиваются на 18 % при добавлении 3 % силикагеля, но снижаются, если объем наполнителя превышает 3 %.

Автор [9] добавлял в полиуретан оболочки зерновых культур и резину от переработанных шин. Установлена оптимальная пропорция добавок: 5 % оболочек зерновых и 15 % резины. Такое соотношение обеспечивает максимальную механическую прочность материала.

Цель научных изысканий, описанных в представленной статье, — изучить возможность улучшения свойств полиуретана с помощью добавок: соломы, угля и пенопласта. Предполагается, что предложенное решение позволит снизить теплопроводность при сохранении хороших механических, акустических и физических характеристик. В этом случае можно будет говорить об экономической целесообразности использования модифицированного материала для повышения энергоэффективности объектов. Причем сам состав должен быть более доступен по цене, т. к. компоненты полиуретана частично заменяются дешевыми наполнителями.

Материалы и методы. В ходе тепловых, физических, механических и акустических испытаний изучались образцы полиуретана компании «Даумерк» (Daumerk, Турция) с добавками и без них.

Подготовка образцов. На первом этапе экспериментов подготовили четыре образца полиуретана. Основные компоненты смешали без добавления наполнителей и залили в форму (рис. 1).

Рис. 1. Деревянная форма для образцов

Размеры деревянной формы: 150´150´10 мм. На дно и внутреннюю поверхность крышки нанесли прозрачный клей, чтобы смесь не прилипала к форме. После заливки смеси крышку прикрепили четырьмя винтами.

В таблице 1 представлены образцы с различными соотношениями компонентов полиуретана.

Таблица 1

Компоненты полиуретана в составе образцов, %

|

Номер образца |

Компонент |

|||

|

4 |

3 |

2 |

1 |

|

|

65 |

63 |

60 |

50 |

Изоцианат |

|

35 |

37 |

40 |

50 |

Полиол |

На втором этапе выбрали оптимальные соотношения изоцианата и полиола и сделали шесть новых образцов. В них добавляли по 5 % и 10 % коксового угля, соломы и пенопласта (таблица 2).

Таблица 2

Состав образцов с наполнителями, %

|

10 |

9 |

8 |

7 |

6 |

5 |

Номер образца |

|

60 |

62 |

60 |

62 |

60 |

62 |

Изоцианат |

|

30 |

33 |

30 |

33 |

30 |

33 |

Полиол |

|

Уголь — 10 |

Уголь — 5 |

Солома —10 |

Солома — 5 |

Пенопласт —10 |

Пенопласт — 5 |

Наполнитель |

Термические испытания. Использовали прибор ХТК («Хайлайт Тех Корп», HTC — Highlight Tech Corp, Китай), который позволяет определять теплопроводность методом горячей пластины в соответствии с американским стандартом ASTM C1771 (рис. 2).

Рис. 2. Прибор для определения коэффициента теплопроводности

Прибор учитывает ток и приложенное напряжение — и таким образом измеряет тепловой поток Q между разными сторонами образца, а также разницу температур ∆T между его верхней и нижней поверхностями. Зная размеры образца (площадь A и толщину l), можно определить коэффициент теплопроводности λ:

(1)

(1)

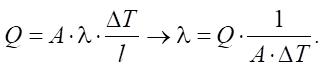

Для обеспечения точности результатов прибор предварительно откалибровали по трем эталонным образцам из полистирола, полиэтилена и пенопласта с известной теплопроводностью [10]. После этого построили калибровочный график (рис. 3).

Рис. 3. Калибровочный график прибора для измерения теплопроводности:

R2 — коэффициент детерминации; Y — изменяемая величина

Общая погрешность в измерении коэффициента — 5–7 %.

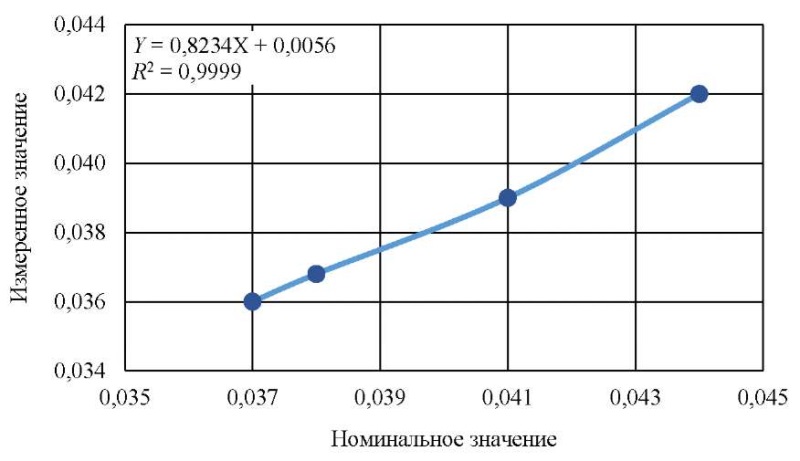

Испытание на сжатие. Испытание на сжатие проводили в соответствии с ISO 8442. Использовалось устройство (рис. 4), которое позволяет приложить к поверхности образца нагрузку сжатия до 5000 Н с заданной скоростью. К образцам со сторонами 10´10 мм прикладывалась нагрузка со скоростью 1 мм/мин до появления деформации. Результаты фиксировал подключенный к устройству компьютер со специальным программным обеспечением.

Рис. 4. Устройство для испытания на прочность при сжатии

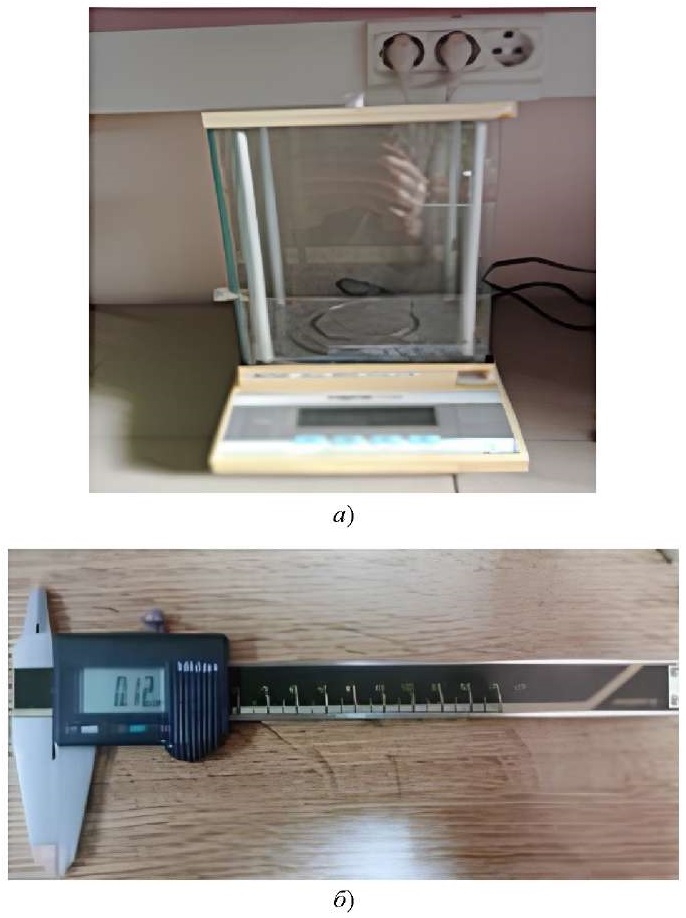

Определение плотности. Для определения плотности образцов в соответствии со стандартом ASTM C16223 вычисляли соотношения веса и объема. Для этого использовали:

- весы с погрешностью ±0,001 г (рис. 5а),

- штангенциркуль с точностью до ±0,01 мм (рис. 5б).

Рис. 5. Устройства для определения плотности:

а — весы; б — штангенциркуль

Таким образом, объем вычисляли с точностью до ±0,01 мм³, а затем определяли плотность образцов по формуле:

(2)

(2)

где m — масса образца, кг; v — объем образца, мм³.

Определение водопоглощения. Для определения водопоглощения образцы погружали в воду на некоторое время. Его устанавливали в соответствии со стандартом ASTM D28424. Процент водопоглощения рассчитывается как разница в весе образца до и после погружения, деленная на вес образца до погружения.

Определение звукопоглощения. Для измерения коэффициента звукопоглощения использовали прибор, который работает по принципу «передатчик — приемник» в соответствии с ISO 10534-15 (рис. 6).

Рис. 6. Прибор для измерения коэффициента звукопоглощения

Образец размещают между звуковым передатчиком и приемником и отправляют звуковую волну с определенной энергией. Затем измеряют энергию волны, сканируют и анализируют частотный диапазон и определяют коэффициент звукопоглощения.

Комплект оборудования:

- двойной электронный осциллограф;

- вибратор с частотным диапазоном (1–10 кГц);

- углеродный усилитель для передачи звуковых волн;

- микрофон для приема звуковых волн;

- металлические основания для крепления усилителя и микрофона;

- мост, по которому скользят усилитель и микрофон;

- измеритель энергии.

Зная энергию волны до и после установки образца, можно рассчитать коэффициент звукопоглощения:

(3)

(3)

где α — коэффициент звукопоглощения; E — энергия волны после установки образца (вольт); E0 — энергия волны до установки образца (вольт).

Результаты исследования

Плотность. На рис. 7 представлены результаты определения плотности протестированных образцов.

Рис. 7. Сравнение образцов по плотности

Наименьшая плотность образца 3 (33 кг/м³) объясняется отсутствием наполнителей и однородностью его структуры. Добавление наполнителей, особенно в объеме 5 %, существенно не повлияло на плотность. Это объясняется, во-первых, незначительной долей добавки. Во-вторых, плотность добавок (особенно соломы и пенопласта) близка к плотности полиуретана без добавок.

Водопоглощение. Результаты испытаний на водопоглощение представлены на рис. 8.

Рис. 8. Сравнение образцов по водопоглощению

Низкий уровень водопоглощения зафиксирован у образцов без добавок (50 % изоцианата и 50 % полиола) и с добавкой пенопласта 5 % (62 % изоцианата и 33 % полиола). С увеличением доли изоцианата уровень водопоглощения возрастает, особенно у образцов 8 и 10 с 10 % соломы и угля. Это согласуется с результатами, полученными другими исследователями [11]. Образец 2 отклоняется от общего правила, что может быть связано с особенностями его подготовки. Известно, что солома активно впитывает воду. Соответственно, у образцов с соломой водопоглощение выше. При добавлении гранул пенопласта, наоборот, водопоглощение снижается из-за высокой устойчивости данного материала к воде. По этой причине минимальное водопоглощение фиксируется у образца 6.

Термические свойства. Результаты термических испытаний образцов представлены на рис. 9.

Рис. 9. Сравнение образцов по теплопроводности

Коэффициент теплопроводности образцов без добавок увеличивается с ростом доли полиола. При высоком содержании полиола улучшается контакт между компонентами, уменьшаются размеры ячеек, увеличивается плотность. Плотные материалы обеспечивают более эффективную передачу тепла, т. е. обладают более высокой теплопроводностью [12]. Добавление пенопласта и угля в высоких концентрациях также увеличивает плотность и заметно повышает теплопроводность [13]. Добавление наполнителей в малых количествах, напротив, может улучшить показатели теплопроводности. Например, при добавлении пенопласта и соломы в количестве 5 % возможно снижение значений теплопроводности до 0,023 Вт/м·K. Почти такой же результат 0,024 Вт/м·K получил автор работы [14].

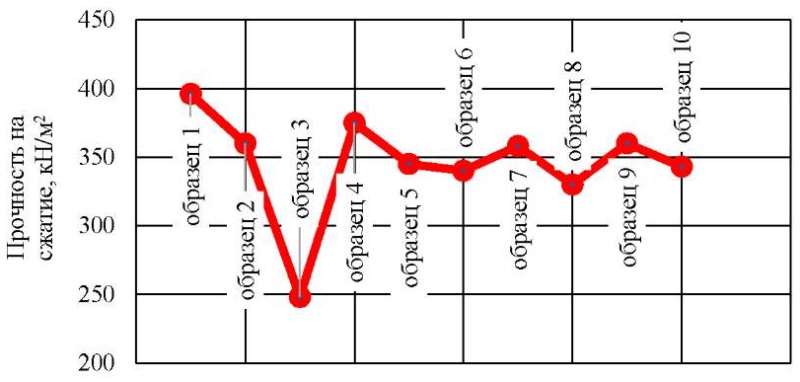

Прочность на сжатие. На рис. 10 показаны результаты определения прочности на сжатие.

Рис. 10. Сравнение образцов по прочности на сжатие

Прочность на сжатие пропорциональна плотности материала, поэтому в образцах без добавок она повышается с увеличением содержания полиола. При добавлении 5 % соломы и угля прочность на сжатие высокая из-за однородности клеточной структуры. При добавлении 10 % наполнителя механическая прочность уменьшается из-за снижения внутренней связующей силы образца.

Акустические характеристики. На рис. 11 показаны результаты испытаний на звукопоглощение.

Рис. 11. Сравнение образцов по звукопоглощению

Среди образцов без наполнителей наилучший показатель у самого плотного — 1. При низком содержании добавок (5 %) звукопоглощение увеличивается благодаря однородной клеточной структуре. При более высоком уровне добавок (10 %) оно снижается из-за недостаточно прочных связей в материале образца

Обсуждение и заключение. Итоги исследований позволяют сделать следующие выводы.

- Добавление наполнителей в определенном объеме может улучшить термические, механические и акустические свойства полиуретана.

- Увеличение доли добавок в целом ухудшает исследуемые свойства и может усилить поглощение воды. Так происходит при добавлении соломы.

- Для достижения оптимального результата рекомендуется добавлять 5 % соломы в полиуретан, состоящий из 62 % изоцианата и 33 % полиола. Теплопроводность этого образца (его номер — 7) составила 0,023 Вт/м·K при плотности 37 кг/м³ и прочности на сжатие 358 кН/м².

- Значения теплопроводности и механической прочности образца 7 лучше на 2 % и 4 % соответственно по сравнению с образцом без добавок (под номером 3).

- К преимуществам образца 7 следует отнести также его меньшую стоимость. Солома дешевле, чем основные компоненты полиуретана.

В перспективе планируется изучение других наполнителей с точки зрения их влияния на свойства полиуретана.

1. ASTM C177–19. Standard Test Method for Steady-State HeatFlux Measurements and Thermal Transmission Properties by Means of the Guarded-Hot-Plate Apparatus. URL: https://www.astm.org/c0177-19.html (дата обращения: 05.12.2024).

2. ISO 844:2021. Standard Practice for Verification of Testing Frame and Specimen Alignment under Compressive Axial Force Application. URL: https://cdn.standards.iteh.ai/samples/73560/24ff667df32b4981b29aa870b385bba2/ISO-844-2021.pdf (дата обращения: 05.12.2024).

3. ASTM-C1622:2005-Standard. Test Method for Apparent Density of Rigid Cellure Plastics. URL: https://pdfstandards.shop/product/publishers/astm/astm-c1622-4/ (дата обращения: 05.12.2024).

4. ASTM D2842–19. Standard Test Method for Water Absorption of Rigid Cellular Plastics. URL: https://www.astm.org/d2842-19.html (дата обращения: 05.12.2024).

5. ISO 10534–1:1996. Acoustics — Determination of sound absorption coefficient and impedance in impedance tubes. URL: https://cdn.standards.iteh.ai/samples/18603/3bfc0004b5024b2f9d8e3f19879aaf61/ISO-10534-1-1996.pdf (дата обращения: 05.12.2024).

Список литературы

1. Estravís S, Tirado-Mediavilla J, Santiago-Calvo M, Ruiz-Herrero JL, Villafañe F, Rodríguez-Pérez MÁ. Rigid Polyurethane Foam with Infused Nanoclays: Relationship between Cellular Structure and Thermal Conductivity. European Polymer Journal. 2016;80:1–15. https://doi.org/10.1016/j.eurpolymj.2016.04.026

2. Hu Zhang, Wen-Zhen Fang, Yue-Ming Li, Wen-Quan Tao. Experimental Study of the Thermal Conductivity of Polyurethane Foam. Applied Thermal Engineering. 2017;115:528–538. http://doi.org/10.1016/j.applthermaleng.2016.12.057

3. Sair S, Oushabi A, Kammouni A, Tanane O, Abboud Y, El Bouari A. Mechanical and Thermal Conductivity Properties of Hemp Fiber Reinforced Polyurethane Composites. Case Studies in Construction Materials. 2018;8:203–212. https://doi.org/10.1016/j.cscm.2018.02.001

4. Zieleniewska M, Leszczyński MK, Szczepkowski L, Bryśkiewicz A, Krzyżowska M, Bień K, et al. Development and Application Evaluation of the Rigid Polyurethane Foam Composites with Egg Shell Waste. Polymer Degradation and Stability. 2016;132:78–86. https://doi.org/10.1016/j.polymdegradstab.2016.02.030

5. Eren Komurlu, Ayhan Kesimal. Experimental Study of Polyurethane Foam Reinforced Soil used as a Rock-Like Material. Journal of Rock Mechanics and Geotechnical. 2015;7(5):566–572. https://doi.org/10.1016/j.jrmge.2015.05.004

6. Nontawat Kraitape, Chanchai Thongpin. Influence of Recycled Polyurethane Polyol on the Properties of Flexible Polyurethane Foam. Energy Procedia. 2016;89:186–197. https://doi.org/10.1016/j.egypro.2016.05.025

7. Bryśkiewicz A, Zieleniewska M, Przyjemska K, Chojnacki P, Ryszkowska J. Modification of Flexible Polyurethane Foam by the Addition of Natural Origin Fillers. Polymer Degradation Stability. 2016;132(1):1–9. https://doi.org/10.1016/j.polymdegradstab.2016.05.002

8. Nastaran Nazeran, Jafarsadegh Moghaddas. Synthesis and Characterization of Silica Aerogel Reinforced Rigid Polyurethane Foam for Thermal Insulation Application. Journal of Non-Crystalline Solids. 2017;461:1–11. https://doi.org/10.1016/j.jnoncrysol.2017.01.037

9. Formela K, Hejna A, Zedler Ł, Przybysz M, Ryl J, Saeb M, et al. Structural, Thermal and Physico-Mechanical Properties of Polyurethane/ Brewers' Spent Grain Composite Foams Modified with Ground Tire Rubber. Industrial Crops and Products. 2017;108:844–852. https://doi.org/10.1016/j.indcrop.2017.07.047

10. Nicholas JV, White DR. Traceable Temperatures: An Introduction to Temperature Measurement and Calibration. 2ed. Chichester: Wiley; 2001. 400 p.

11. Sripathy M, Sharma KV. Flammabillity and Moisture Absorption Test of Rigid Polyurethane Foam. International Journal of Scientific & Engineering Research. 2013;4(2):1–8. URL: https://www.ijser.org/researchpaper/Flammability-and-Moisture-absorption-test-of-rigid-polyurethane-foam.pdf (accessed: 05.12.2024).

12. Ramnas O, Jarfelt U. Thermal Conductivity of Polyurethane Foam Best Performance. In: 10th International Symposium on District Heating and Cooling, Hannover, September 3–5, 2006. URL: https://lsta.lt/files/events/28_jarfelt.pdf (accessed: 05.12.2024).

13. Chan Wen Shan, Maizlinda Izwana Idris, Mohd Imran Ghazali. Study of Flexible Polyurethane Foam Reinforced with Coir Fibres and Tyre Particles. International Journal of Applied Physics and Mathematics. 2012;2(2):123–130. http://dx.doi.org/10.7763/IJAPM.2012.V2.67

14. Kpele Y. Rationalizing Energy Consumption by Improving the Specifications of Thermal Insulation Materials. Latakia: Tishreen University; 2009, 130 p.

Об авторе

И. Р. АнтибасРоссия

Имад Ризакалла Антибас, кандидат технических наук, доцент кафедры основ конструирования машин

344003, г. Ростов-на-Дону, пл. Гагарина, 1

Рецензия

Для цитирования:

Антибас И.Р. Использование соломы, угля и пенопласта для улучшения термических и механических характеристик полиуретана. Безопасность техногенных и природных систем. 2025;9(1):72-80. https://doi.org/10.23947/2541-9129-2025-9-1-72-80. EDN: KPYSHG

For citation:

Antibas I.R. The Use of Straw, Coal and Foam to Improve Thermal and Mechanical Properties of Polyurethane. Safety of Technogenic and Natural Systems. 2025;9(1):72-80. https://doi.org/10.23947/2541-9129-2025-9-1-72-80. EDN: KPYSHG