Перейти к:

Система цифрового мониторинга безопасности для авторемонтного предприятия

https://doi.org/10.23947/2541-9129-2025-9-1-55-64

EDN: HDWZAF

Аннотация

Введение. В научной литературе описываются возможности искусственного интеллекта (ИИ) для обеспечения производственной безопасности. Рассматриваются методы контроля рисков, даются рекомендации по предотвращению инцидентов. Изучена связь между компетенциями машинистов грузоподъемных кранов и вероятностью аварий. Есть примеры использования нейросетей для определения надежности съемных грузозахватных приспособлений. Описан дистанционный мониторинг эксплуатационной безопасности. При этом недостаточно проработаны вопросы применения ИИ для контроля рисков в автосервисе. Представленное исследование призвано закрыть данный пробел. Цель работы — показать возможности использования нейросетей для формирования системы мониторинга безопасности на авторемонтном предприятии.

Материалы и методы. В качестве базовой информации использовали проектные материалы станции технического обслуживания при Центре по ремонту и обслуживанию техники. Это предприятие создали специалисты кафедры «Эксплуатация транспортных систем и логистика» (ЭТСиЛ) Донского государственного технического университета (ДГТУ). Риски классифицировали по ГОСТ ISO 12 1001 и ГОСТ Р 58 7712. Нейронные сети обучали по открытым библиотекам для языка «Питон» (Python). Модель системы цифрового мониторинга с визуализацией реализовали в системе имитационного моделирования «Эни лоджик» (AnyLogic).

Результаты исследования. Авторы представленной работы обучили 20 нейросетей и отметили пять с наименьшими значениями функций ошибок (от 74 % до 78 %). Из пяти наиболее корректно сработавших нейросетей выбрали ту, которая точнее предсказала выходной параметр — 74 %. Наилучшая нейронная сеть, определяющая уровень риска для зоны кузовного ремонта, — это многослойный персептрон с 30 нейронами во входном слое, 15 нейронами в скрытом слое и 3 нейронами в выходном слое. Ее задействовали для создания цифрового двойника, который в режиме реального времени предупреждает о потенциально опасных событиях: движении автомобиля, крана, открытии осмотровой канавы. Кроме того, обнаруживаются работники без средств индивидуальной защиты и лица без допуска в зону работ.

Обсуждение и заключение. Применение модели цифровой системы мониторинга безопасности позволит заранее обнаруживать зоны с повышенным риском проведения работ, сокращать аварийность и производственный травматизм. Внедрение этой модели в центрах по ремонту автотранспортных средств предполагает установку датчиков и систем оповещения. В перспективе планируется исследовать возможность дополнения системы мониторинга риска алгоритмами, которые помогут персоналу в ремонте конкретных видов машин.

Ключевые слова

Для цитирования:

Егельский В.В., Николаев Н.Н., Егельская Е.В., Панфилова Э.А. Система цифрового мониторинга безопасности для авторемонтного предприятия. Безопасность техногенных и природных систем. 2025;9(1):55-64. https://doi.org/10.23947/2541-9129-2025-9-1-55-64. EDN: HDWZAF

For citation:

Egelsky V.V., Nikolaev N.N., Egelskaya E.V., Panfilova E.A. Digital Safety Monitoring System for Auto Repair Company. Safety of Technogenic and Natural Systems. 2025;9(1):55-64. https://doi.org/10.23947/2541-9129-2025-9-1-55-64. EDN: HDWZAF

Введение. В ближайшее время методы машинного обучения будут все шире использоваться для обеспечения безопасности и оценки производственных рисков на предприятиях по ремонту транспорта. Об этом свидетельствуют активное развитие искусственного интеллекта и транспортной сферы. Как следствие, растет актуальность теоретических и прикладных исследований данной темы.

Внедряются новые, более сложные машины и оборудование. Автосервисные предприятия все шире задействуют информационные и коммуникационные технологии. Меняются производственные алгоритмы и схемы выполнения работ. Эти процессы могут быть источником вредного воздействия на людей и оборудование. Многие такие потенциально опасные ситуации все еще сложно прогнозируются. Комплексный подход в данном случае предполагает соблюдение перечисленных ниже правил.

- Важно контролировать поведение персонала, соблюдение требований безопасности. Следует сфокусироваться на таких вопросах, как проведение работ и использование средств индивидуальной защиты (СИЗ).

- Необходимо регулярно обновлять информацию о характеристиках и состоянии сложного технологического оборудования.

- Сотрудники должны знать, какие средства пожаротушения есть на предприятии и как ими пользоваться.

- Всех членов коллектива нужно ознакомить с правилами эвакуации и оказания первой помощи.

Отметим, что качество такой сложной, многофакторной системы нельзя определить по качеству ее составляющих. Общая безопасность в данном случае будет понятием более высокого порядка, и наилучшим инструментарием для ее обеспечения обладает искусственный интеллект. Учитывая очевидную нестатичность рассмотренных выше элементов, отметим важность самообучения нейросетей, которые следует привлечь для решения задач представленной научной работы.

Производственная практика подвергается внешним рискам и генерирует собственные. Невозможно полностью устранить все потенциальные угрозы, однако известны подходы к снижению, ограничению опасности. Один из них — внедрение защитных и контролирующих устройств, которые называются средствами коллективной защиты3. Задача таких решений — уменьшить вероятность вреда или его тяжесть.

В [1] подробно рассматриваются вопросы применения различных методов контроля производственных рисков, даются рекомендации для формирования и поддержки системы безопасности. В [2] приводятся примеры использования нейронных сетей для обеспечения контроля надежности съемных грузозахватных приспособлений. Есть исследования о влиянии компетенций машинистов грузоподъемных кранов на вероятность возникновения аварийных ситуаций [3].

В этом же направлении ведется патентная работа. Например, в патенте RU 2 682 020 C1 описан способ дистанционного контроля безопасности при эксплуатации объекта [4]. Решение базируется на цифровых информационно-технологических системах. Местоположение объектов контроля безопасности фиксируются по геоточкам, данные об их параметрах передаются в нейросетевую систему. Для дистанционного контроля используют видеокамеры. Комплекс объединяет серверное и мобильное программное обеспечение. Патент RU 2 534 371 C1 устанавливает способ дистанционного контроля опасных производственных объектов. Для этого задействуют:

- информационно-технологическую систему;

- средства радиочастотной идентификации;

- комплекс устройств для реализации метода.

Предлагается оснастить объекты контроля безопасности радиочастотными метками (англ. radio frequency identification — RFID). Они предназначены для записи и считывания данных через удаленные устройства, которые в патенте называют ридерами. Так фиксируются параметры безопасности контролируемых объектов и обеспечивается их дистанционная корректировка. При этом неограниченное число авторизованных пользователей получает интернет-доступ к базе данных.

Авторы [5] на примере здравоохранения рассматривают возможность применения блокчейна и интернета вещей для создания систем комплексного мониторинга.

В [6] предлагается установить на объекте датчики контроля опасности. С этой целью моделируются три ситуации:

- можно разблокировать преграды и открывать доступ на объект;

- нельзя разблокировать преграды и открывать доступ на объект;

- следует остановить работу промышленного оборудования.

В последнем случае отключение произойдет при активации светозвуковых сигналов об опасности.

Методы машинного обучения рассматривались для контроля безопасности мостов и дорог. Автор [7] акцентирует внимание на обнаружении повреждений. В этом случае для обучения нейросети используют массив данных, собранных на объекте без изъянов. Эту информацию сравнивают:

- с новыми данными о целых и поврежденных объектах;

- с прогнозами из окрестности выходного сигнала нейронной сети.

Отдельного внимания заслуживает работа колумбийских ученых, посвященная использованию нейронных сетей для повышения безопасности передвижения слабовидящих людей [88]. Авторы создавали искусственные нейронные сети из коэволюционного кооперативного генетического алгоритма. Он отвечает за структурирование, модификацию и обучение нейросетей. Разработанная программа сформировала несколько нейросетей. После обучения выбрали те, которые лучше предотвращают столкновения, то есть будут полезны слабовидящему человеку.

Анализ научных работ о безопасности в различных сферах выявил общие тенденции:

- проверка имеющихся в системе рисков, а также методов их снижения основана на стандартах ISO 12100 и ISO 14121;

- активно применяется машинное обучение нейронных сетей;

- широко используются датчики, системы накопления и обработки информации о состоянии объектов контроля;

- датчиками и метками следует оснащать как оборудование, так и экипировку персонала.

Отметим, однако, недостаточную проработанность вопросов использования искусственного интеллекта для контроля и снижения производственных рисков в сфере автомобильного сервиса. Представленное научное исследование призвано закрыть данный пробел. Цель работы — показать возможности использования нейросетей для формирования системы мониторинга безопасности на авторемонтных предприятиях.

Материалы и методы. Исходными материалами для научных изысканий были открытые данные об инцидентах на станциях технического обслуживания и ремонта автотранспортных средств. Принимались во внимание:

- случаи аварий, травмирования персонала;

- причины таких событий.

Исследование предполагает создание и обучение нейросетей, позволяющих оценить уровень производственного риска на авторемонтных предприятиях. Разработка может стать базой будущей единой системы мониторинга безопасности, основанной на цифровых технологиях. На рис. 1 представлена схема функционирования такой системы. Нейронная сеть показана как отдельный инструмент оценки риска.

Рис. 1. Схема работы системы мониторинга безопасности предприятия автосервиса

Облачный сервер автоматически получает от датчиков сведения о телеметрии, персонале, использовании СИЗ и оборудовании. Нейронная сеть анализирует риски и выдает информацию для управляющих воздействий.

Итак, частная задача представленной научной работы — формирование искусственной нейронной сети. Для ее создания необходимо выбрать инструменты, а также входные и выходные параметры.

Авторы рассмотрели готовые платформы различных компаний — в частности, «Тензор флоу» (TensorFlow), «Пи торч» (PyTorch), «Кирас» (Keras), «Экс-джи буст» (XGBoost), «Статистика» (Statistica).

Первые четыре платформы требуют написания программного кода, а при работе со «Статистикой» в этом нет необходимости. Весь нужный функционал заложен в графическом интерфейсе. Кроме того, Statistica обладает обширным инструментарием обработки и представления данных.

Для создания нейросети используем входные данные по ремонту автомобилей на станции технического обслуживания. Этот объект — подразделение Центра по ремонту и обслуживанию техники, который создали специалисты кафедры «Эксплуатация транспортных систем и логистика» Донского государственного технического университета.

Рассмотрим формирование нейронной сети оценки риска для зоны кузовного ремонта. Назовем показатели безопасности, которые непрерывно меняются [9].

- Остаточный ресурс (или срок службы) технологического оборудования. Присвоим показателю код А.

- Остаточный ресурс (или срок службы) до проведения планового технического обслуживания или освидетельствования. Присвоим показателю код B.

- Срок, оставшийся до планового повышения квалификации допущенных к выполнению работ специалистов. Присвоим показателю код D.

- Срок, оставшийся до следующей поверки оборудования пожаротушения (преимущественно огнетушителей). Присвоим показателю код E.

Перечислим показатели, которые определяются только двумя состояниями: безопасное и опасное.

- Полнота выдачи и правильность использования спецодежды и СИЗ (выданы или не выданы, правильно или неправильно). Присвоим показателю код G.

- Выполнение работ допущенными специалистами (да или нет). Присвоим показателю код H.

- Освещенность зоны работы (соответствует или не соответствует нормативам). Присвоим показателю код I.

- Температура воздуха в зоне работ (соответствует или не соответствует нормативам). Присвоим показателю код J.

- Содержание контролируемых вредных веществ в зоне выполнения работ (соответствует или не соответствует нормативам). Присвоим показателю код K.

При необходимости набор показателей можно расширить.

Также следует выделить особый класс переменных — лингвистические качественные показатели, то есть словесные описания параметров оборудования. Например, техническое состояние оборудования «очень хорошее», «хорошее», «удовлетворительное», «плохое», «очень плохое». Такие сведения получают при опросах персонала, который работает с оборудованием. Присвоим этому показателю код C. Лингвистические оценки можно представить в численном виде с помощью функции желательности Харрингтона [10].

Итак, выше представлены буквенные обозначения кодов показателей безопасности. Они нужны для удобства введения информации в нейросеть. В таблице 1 приводятся некоторые показатели, касающиеся оборудования в зоне кузовного ремонта.

Таблица 1

Некоторые показатели безопасности технологического оборудования зоны кузовного ремонта

|

№ |

Оборудование |

Код показателя |

||

|

Остаточный ресурс (или срок службы) |

Техническое состояние |

|||

|

До планового техобслуживания или освидетельствования |

После планового техобслуживания или освидетельствования |

|||

|

1 |

Электрические ножницы ручные ИЗ-5403 |

A1 |

B1 |

C1 |

|

2 |

Установка газовой сварки и резки |

A2 |

B2 |

C2 |

|

3 |

Точечный сварочный аппарат МТ-601 |

A3 |

B3 |

C3 |

|

4 |

Комбинированная электросварочная установка |

A4 |

B4 |

C4 |

Создание и обучение нейронных сетей требует объемных выборок данных, поэтому количественные и качественные входные параметры для зоны кузовного ремонта привели к единому виду с помощью функции желательности Харрингтона. Это позволяет определить обобщенный показатель оценки риска [10].

С целью классификации выходного параметра нейронной сети воспользуемся графом, представленным в ISO 14121 (рис. 2).

Рис. 2. Граф оценки рисков по ISO 14121 [10]

Буквенные обозначения взяли из указанного стандарта. Они не связаны с кодами в таблице 1. Следует также отметить, что данный граф — это лишь методический ориентир для оценки уровня риска, он не позволяет учесть все многообразие воздействующих факторов. Именно для этого и обучается нейронная сеть.

Для оценки каждой опасной ситуации на выходе графа учитываются описанные ниже условия:

- индекс риска, равный 1 или 2, соответствует наименьшему приоритету действий (приоритет 3);

- индекс риска 3 или 4 соответствует среднему приоритету действий (приоритет 2);

- индекс риска 5 или 6 соответствует наивысшему приоритету действий (приоритет 1).

Таким образом, можно выделить риски, которые соответствуют зеленому (наименьшему), желтому (среднему) и красному (высокому) уровню опасности. То есть выходной параметр нейронной сети — обобщенный показатель оценки риска определим как зеленый, желтый или красный.

Для обучения нейронных сетей в электронных таблица х «Эксель» (Excel) сгенерировали входные параметры для 1 тыс. вариантов показателей зоны кузовного ремонта. При меньшем количестве вариантов нейронные сети не могут качественно обнаружить все закономерности и взаимосвязи. На основе рассчитанного значения обобщенной функции желательности оценки риска [11] для каждого варианта данных определили уровень риска по трехцветной шкале. Фрагмент данных для обучения нейронной сети представлен на рис. 3. Это часть кодов, не вошедших в таблицу 1.

Рис. 3. Фрагмент данных для обучения нейронной сети

Исходную информацию импортировали в таблицу данных, созданную в рабочей книге Statistica.

Модуль «Нейронные сети» среды Statistica решает задачи пяти типов:

- регрессия — regression;

- классификация — classification;

- временные ряды (регрессия) — time series (regression);

- временные ряды (классификация) — time series (classification);

- кластерный анализ — cluster analysis.

В разрабатываемой модели нейронной сети выходной параметр — это уровень риска (зеленый, желтый, красный), поэтому данная задача решается как задача классификации.

Далее необходимо выбрать тип искусственной нейросети. В рамках этой работы рассматривались:

- многослойный персептрон (multilayered perceptron, MLP);

- сеть радиальной базисной функции (radial basis function).

Система предложила, а авторы использовали:

- количество нейронов скрытого слоя;

- количество тренируемых и возвращаемых сетей;

- функции активации скрытого и выходного слоя сети.

Результаты исследования. Система разбивает входные данные на тренировочную, проверочную и контрольную выборки. Их соотношение оставили по умолчанию. В качестве функций ошибок выбрали сумму квадратов отклонений и кросс-энтропию, которые Statistica применяет для оценки качества обучения нейронных сетей.

В итоге обучили 20 нейронных сетей и отметили пять с наименьшими значениями функций ошибок (рис. 4). Система автоматически выбирала тип функции ошибок для каждой нейросети. В использованной версии Statistica окно с обученными нейронными сетями не раздвигается по вертикали, поэтому на рис. 4 показаны только три из пяти сетей. Здесь значения функции ошибок — от 76,7 % до 78 %. У скрытых на рис. 4 нейросетей 1 и 2 значения функции ошибок — 77,2 % и 74 % соответственно.

Рис. 4. Процесс обучения нейронных сетей архитектуры MLP

Ошибка нейронной сети оценивалась с помощью кросс-энтропии [12]. В качестве функции активации скрытого слоя нейронов система выбрала гиперболическую тангенциальную функцию, а для выходного слоя нейронов — многомерную логистическую функцию.

Полученную нейронную сеть после сохранения в формате xml можно загрузить и использовать для вычислений в среде Statistica. Здесь же можно сохранить нейронную сеть в виде кода на нескольких языках программирования для последующего использования в разработке программного обеспечения.

Из пяти обученных нейросетей, наиболее соответствующих проверочной и тестовой выборкам данных, определили наилучшую по точности предсказания выходного параметра — 74 %. Этот показатель выражается в процентах сходимости с выходными параметрами выборок (рис. 5).

Рис. 5. Результат обучения нейронных сетей

Наилучшая нейронная сеть, определяющая уровень риска для зоны кузовного ремонта, имеет структуру MLP 30-15-3, то есть многослойный персептрон с 30 нейронами во входном слое, 15 нейронами в скрытом слое и 3 нейронами в выходном слое. Входной слой в 30 нейронов определяется количеством входящих показателей для данной рабочей зоны. В разделе «Материалы и методы» описаны 10 групп таких индикаторов. Все их невозможно привести из-за ограниченного объема статьи. При необходимости количество показателей можно увеличить.

Полученную нейросеть перевели на язык программирования «Ява» (Java). Код (рис. 6) внедрили в программу цифрового двойника [13] и систему искусственного интеллекта [14] платформы оценки безопасности автосервисного предприятия, разработанную на AnyLogic.

Рис. 6. Фрагмент кода нейронной сети на языке Java

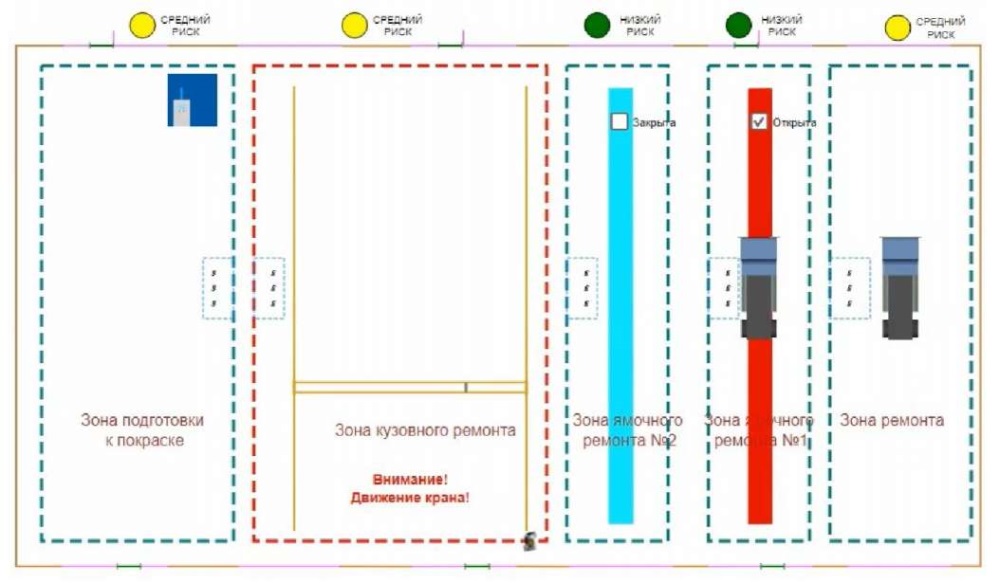

Цифровой двойник платформы оценки безопасности автосервисного предприятия, разработанный на AnyLogic, представлен на рис. 7.

Рис. 7. Цифровой двойник платформы оценки безопасности

Цифровой двойник в режиме реального времени [15] отображает уровни риска на каждом участке производственного цеха, выводит предупреждения о потенциально опасных событиях:

- движение крана;

- въезд и выезд автомобиля;

- открытие осмотровой канавы.

Выявляются работники без средств индивидуальной защиты и лица, не имеющие допуска в зону проведения опасных работ.

В результате своевременно обнаруживаются опасные факторы производственного процесса автосервисного предприятия. Их комплексная оценка представляется как определенный уровень риска. При этом развитию неблагоприятного сценария могут препятствовать два фактора:

- персонал своевременно получает информацию об опасности в графической (цветовой) и звуковой форме;

- устраняются факторы риска, т. е. проводятся мероприятия по предупреждению аварий и производственных травм.

Обсуждение и заключение. Результаты представленного исследования закрывают один из пробелов в менеджменте рисков. Его научная новизна обусловлена спецификой работы автосервисных предприятий, которые ранее не рассматривались с этой точки зрения. Первая и наиболее вероятная сфера практического применения предложенной модели цифровой системы мониторинга безопасности — авторемонтные мастерские. Следует отметить, что практическое использование данного решения предполагает обязательную установку на объекте датчиков и систем оповещения. Применение модели цифровой системы мониторинга безопасности позволит заранее обнаруживать зоны с повышенным риском проведения работ и сократить производственный травматизм. Так, цифровой двойник платформы оценки безопасности автосервисного предприятия сгенерировал и передал следующую информацию, необходимую для контроля и управленческих решений:

- в зоне подготовки к покраске — средний уровень риска;

- в зоне кузовного ремонта — средний уровень риска, особого внимания требует движущийся кран;

- в 1-й зоне ямочного ремонта — низкий уровень риска при открытой яме;

- во 2-й зоне ямочного ремонта — низкий уровень риска при закрытой яме;

- в зоне ремонта — средний уровень риска.

В планах дальнейших исследований — развитие системы мониторинга риска в автосервисе. Ее можно дополнить элементами, которые помогут персоналу при обслуживании конкретных моделей машин. Объединение систем помощи и мониторинга позволит избежать ошибочных действий и повысит безопасность работ. Это важно при обслуживании автомобилей с особенностями конструкции — например, военных. Планируется задействовать технологию дополненной реальности и выводить на специальные экраны визуальные подсказки.

1. ГОСТ ISO 12100–2013. Межгосударственный стандарт Безопасность машин. Основные принципы конструирования. Оценки риска и снижения риска. URL: https://ohranatruda.ru/upload/iblock/4c0/4293772097.pdf?ysclid=m4jji252s3577051840 (дата обращения: 10.11.2024).

2. ГОСТ Р 58771–2019. Менеджмент риска. Технологии оценки риска. URL: https://meganorm.ru/Data2/1/4293724/4293724640.pdf?ysclid=m4jjuuqqtv740249077 (дата обращения: 10.11.2024).

3. О внесении изменений в трудовой кодекс Российской Федерации Часть 1. Глава 1. Ст. 4. N 498-ФЗ от 26.12.2024 г. URL: https://www.consultant.ru/document/cons_doc_LAW_34683/ (дата обращения: 29.12.2024)

Список литературы

1. Панфилов А.В., Бахтеев О.А., Дерюшев В.В., Короткий А.А. Система адаптивного дистанционного мониторинга и контроля эксплуатации опасных объектов на основе риск-ориентированного подхода. Безопасность техногенных и природных систем. 2020;(2):19−29. https://doi.org/10.23947/2541-9129-2020-2-19-29

2. Егельский В.В., Николаев Н.Н., Егельская Е.В., Короткий А.А. Использование искусственного интеллекта для контроля надежности съемных грузозахватных приспособлений. Безопасность техногенных и природных систем. 2024;(2):57−67. https://doi.org/10.23947/2541-9129-2024-8-2-57-67

3. Егельский В.В., Николаев Н.Н., Егельская Е.В., Короткий А.А. Влияние компетенций специалистов грузоподъемных кранов на вероятность возникновения аварийных ситуаций. Безопасность техногенных и природных систем. 2023;2:70–79. https://doi.org/10.23947/2541-9129-2023-7-2-70-79

4. Лагерев А.В., Лагерев И.А., Каныгин П.С., Кинжибалов А.В., Кинжибалов А.А., Кобилев А.Г. и др. Способ дистанционного контроля безопасности при эксплуатации объекта на базе цифровых информационно-технологических систем. Патент РФ № 2682020. 2019. Бюл. № 8. 14 с.

5. Sanjay Kumar Jena, Ram Chandra Barik, Rojalina Priyadarshini. A Systematic State-of-Art Review on Digital Identity Challenges with Solutions Using Conjugation of IOT and Blockchain in Healthcare. Internet of Things. 2024;25:101111. https://doi.org/10.1016/j.iot.2024.101111

6. Müller E, Hopf H. Competence Center for the Digital Transformation in Small and Medium-Sized Enterprises. Procedia Manufacturing. 2017;11:1495–1500. https://doi.org/10.1016/j.promfg.2017.07.281

7. Le HB, Felici F, Paley JI, Duval BP, Moret J-M, Coda S, et al. Distributed Digital Real-Time Control System for TCV Tokamak. Fusion Engineering and Design. 2014;89(3):155–164. https://doi.org/10.1016/j.fusengdes.2013.11.001

8. Alvarado Coral JD, España E Muñoz. Sistema Anticolisión para Invidentes Usando Redes Neuronales Evolutivas. Inge Cuc. 2018;14(2):28–44. http://doi.org/10.17981/ingecuc.14.2.2018.03

9. Федорченко С.Г. Интегральная мера оценки состояния энергетической безопасности. Проблемы энергетики региона. 2014;24:1–16. URL: https://journal.ie.asm.md/assets/files/03_01_24_2014.pdf (дата обращения: 29.12.2024)

10. Zhang Qi, Durfee EH, Satinder Singh. Risk-Aware Analysis for Interpretations of Probabilistic Achievement and Maintenance Commitments. Artificial Intelligence. 2023;317:103864. https://doi.org/10.1016/j.artint.2023.103864

11. Menzefricke JS, Wiederkehr I, Koldewey Ch, Dumitrescu R. Socio-Technical Risk Management in the Age of Digital Transformation — Identification and Analysis of Existing Approaches. Procedia CIRP. 2021;100:708–713. https://doi.org/10.1016/j.procir.2021.05.094

12. Popov K, Bold RDe, Chai H-K, Forde MC, Ho CL, Hyslip JP, et al. Big-Data Driven Assessment of Railway Track and Maintenance Efficiency Using Artificial Neural Networks. Construction and Building Materials. 2022;349:128786. https://doi.org/10.1016/j.conbuildmat.2022.128786

13. Liu Liu, Ningshuang Zeng, Yan Liu, Daguang Han, König M. Multi-Domain Data Integration and Management for Enhancing Service-Oriented Digital Twin for Infrastructure Operation and Maintenance. Developments in the Built Environment. 2024;18:100475. https://doi.org/10.1016/j.dibe.2024.100475

14. Kutscher V, Anokhin O, Anderl R. Enhancing Digital Twin Performance Through Simulation of Computerized Numerical Control Firmware. Procedia Manufacturing. 2020;49:69–74. https://doi.org/10.1016/j.promfg.2020.06.013

15. Vogt A, Müller RK, Kampa T, Stark R, Großmann D. Concept and Architecture for Information Exchange between Digital Twins of the Product (CPS) and the Production System (CPPS). Procedia CIRP. 2021;104:1292–1297. https://doi.org/10.1016/j.procir.2021.11.217

Об авторах

В. В. ЕгельскийРоссия

Владислав Витальевич Егельский, аспирант кафедры эксплуатации транспортных систем и логистики

344003, г. Ростов-на-Дону, пл. Гагарина, 1

Н. Н. Николаев

Россия

Николай Николаевич Николаев, кандидат технических наук, доцент кафедры эксплуатации транспортных систем и логистики

344003, г. Ростов-на-Дону, пл. Гагарина, 1

Е. В. Егельская

Россия

Елена Владимировна Егельская, кандидат технических наук доцент, кафедры эксплуатации транспортных систем и логистики

344003, г. Ростов-на-Дону, пл. Гагарина, 1

Э. А. Панфилова

Россия

Панфилова Эльвира Анатольевна, кандидат философских наук, доцент кафедры эксплуатации транспортных систем и логистики

344003, г. Ростов-на-Дону, пл. Гагарина, 1

Рецензия

Для цитирования:

Егельский В.В., Николаев Н.Н., Егельская Е.В., Панфилова Э.А. Система цифрового мониторинга безопасности для авторемонтного предприятия. Безопасность техногенных и природных систем. 2025;9(1):55-64. https://doi.org/10.23947/2541-9129-2025-9-1-55-64. EDN: HDWZAF

For citation:

Egelsky V.V., Nikolaev N.N., Egelskaya E.V., Panfilova E.A. Digital Safety Monitoring System for Auto Repair Company. Safety of Technogenic and Natural Systems. 2025;9(1):55-64. https://doi.org/10.23947/2541-9129-2025-9-1-55-64. EDN: HDWZAF