Перейти к:

Методика определения группы классификации стреловых кранов зарубежных фирм при оценке их технического состояния в период действующих санкций

https://doi.org/10.23947/2541-9129-2025-9-2-158-169

EDN: LOEFTJ

Аннотация

Введение. На текущий момент в Российской Федерации более 7 000 юридических лиц и индивидуальных предпринимателей эксплуатируют опасные производственные объекты (ОПО) и свыше 90 тысяч подъемных сооружений, включая грузоподъемные краны, подъемники и лифты. Периодически на этих сооружениях регистрируются серьезные аварии, приводящие к несчастным случаям и гибели людей, что подчеркивает значимость вопроса обеспечения безопасности на грузоподъемных кранах. При этом санкции, введенные зарубежными компаниями — производителями импортных кранов, установленных в портах, усложняют их дальнейшую безопасную эксплуатацию, поскольку многие из них превышают или приближаются к предельному сроку службы. В соответствии с нормативными правовыми актами Российской Федерации, для их дальнейшей эксплуатации необходимо проведение экспертизы промышленной безопасности. Существующие исследования, посвященные оценке технического состояния грузоподъемных машин, в основном затрагивают вопросы остаточного ресурса. Однако анализ показывает, что особенности оценки состояния кранов зарубежных производителей, включая их фактические нагрузки в соответствии с FEM, остаются недостаточно исследованы. Это приводит к несоответствию фактической и паспортной загрузки, что создает повышенные риски аварийных ситуаций. Цель данного исследования заключается в разработке методики определения фактической группы классификации (режима) стреловых кранов зарубежных компаний. Эта методика позволит произвести объективную оценку технического состояния кранов в процессе экспертизы промышленной безопасности. Также в рамках работы будет проведена проверка разработанной методики на конкретном примере.

Материалы и методы. Оценка базировалась на статистических данных, собранных последние 27 лет. Исследование проводилось на основе систематизации типовых повреждений кранов, выявленных в ходе экспертизы промышленной безопасности. Использовались статистические данные о количестве кранов и авариях, собранные из открытых источников. Количество кранов за период наблюдения составило 254 250 единиц, а среднее число аварий — 42,29. Это дало возможность рассчитать фоновую вероятность аварий, равную 1,66·10-4, что позволило выявить превышение допустимого значения вероятности разрушения, которое составило 2 ∙ 10–3 против установленного нормативного уровня 10–4. Данные результаты стали основанием для проведения анализа технического состояния кранов и доработки методики оценки рисков. Непосредственно анализ технического состояния кранов основывался на исследовании функций загрузки, которые зависят от массы груза и вылета стрелы, рассматриваемых как случайные величины. Для этого был произведен сбор и обработка первичной информации в форме гистограмм распределения перемещаемых масс грузов и вылетов стрелы испытуемых кранов. Эти данные использовались для расчета остаточного ресурса по наработке на усталость ресурсоопределяющего узла металлоконструкции и вероятности разрушения конструкции. При статистической обработке данных применялись методики, позволяющие формализовать выводы об уровне риска эксплуатации кранов, основанные на конкретных численных значениях вероятности аварий и величины ущерба, учитывающие экономические и социальные аспекты.

Результаты исследования. Для оценки технического состояния стреловых кранов зарубежных фирм разработана методика, позволяющая определить фактическую группу классификации (режим). Методика включает расчет коэффициента распределения нагрузок (Кр) через грузовые моменты, оценку остаточного ресурса по характеристическому числу, расчет напряжений на усталость для ресурсоопределяющего узла, определение вероятности разрушения конструкции, а также оценку уровня риска аварии. В статье представлен пример применения данной методики на конкретном стреловом кране. Для крана с расчетным Кр = 0,30 (группа А6) и нормативным характеристическим числом равным 125 000, фактическое характеристическое число составляет 179 323, что указывает на исчерпание ресурса. Проверочный расчет напряжений на усталость опорного контура показал близость к пределу прочности. Значение вероятности разрушения с учетом статистических данных о загруженности крана превысило допустимое значение.

Обсуждение и заключение. Анализ результатов на конкретном примере показал, что превышение паспортной группы классификации режима работы крана и, как следствие, превышение назначенного ресурса его конструктивных элементов приводит к значительному увеличению риска аварий. В результате экспертизы установлено, что фактическая группа классификации режима работы крана превышает паспортное значение и составляет А6 вместо А5. Разработанная методика оценки фактической группы классификации режима работы стреловых кранов зарубежных производителей позволит существенно снизить вероятность разрушения конструкций и уровень аварийности в процессе экспертизы промышленной безопасности. При этом рекомендуется при расчетах использовать фоновое значение вероятности аварии грузоподъемного крана 1,66·10⁻⁴ и среднее значение материального ущерба 73,2 млн рублей.

Ключевые слова

Для цитирования:

Симонов Д.Н., Хван Р.В., Панфилова Э.А., Терновской Л.А. Методика определения группы классификации стреловых кранов зарубежных фирм при оценке их технического состояния в период действующих санкций. Безопасность техногенных и природных систем. 2025;(2):158-169. https://doi.org/10.23947/2541-9129-2025-9-2-158-169. EDN: LOEFTJ

For citation:

Simonov D.N., Khvan R.V., Panfilova E.A., Ternovskoi L.A. Methodology for Determining the Classification Group of Jib Cranes of Foreign Companies when Assessing Their Technical Condition during Current Sanctions. Safety of Technogenic and Natural Systems. 2025;(2):158-169. https://doi.org/10.23947/2541-9129-2025-9-2-158-169. EDN: LOEFTJ

Введение. В настоящее время на территории Российской Федерации зарегистрировано 51 670 единиц поднадзорных опасных производственных объектов, эксплуатирующих более 284 тысяч подъемных сооружений, среди которых 224 363 грузоподъемных крана. Важно отметить, что 51,2 % эксплуатируемых подъемных сооружений уже отработало нормативный срок службы.

В 2023 году на подъемных сооружениях было зафиксировано 30 аварий. Анализ причин этих происшествий за последние несколько лет показал, что основными факторами их возникновения являются: осуществление производственного контроля на низком уровне [1], эксплуатация неисправного подъемного сооружения, а также неудовлетворительная организация проведения осмотров, технического обслуживания и плановых ремонтов подъемных сооружений [2].

Санкции, введенные странами-производителями, затронули зарубежные грузоподъемные краны, которые в основном установлены в морских и речных портах. У значительной части импортных грузоподъемных кранов срок службы подошел к критической точке или даже превысил установленный нормативный [3]. Для обеспечения дальнейшей безопасной эксплуатации этих устройств в соответствии с требованиями нормативных правовых актов Российской Федерации необходимо проведение экспертизы промышленной безопасности. Это обязательное действие позволяет гарантировать надежность и безопасность эксплуатации кранов, а также соблюдение всех действующих стандартов и норм. Группы классификации, классы использования и режимы нагружения указанных кранов приняты на основе международных европейских норм FEM 1.001-19981 «Правила проектирования подъемных средств», модификации которых эквивалентны российскому стандарту ГОСТ 34 017–2016.2 Сравнительный анализ этих нормативных документов показал, что согласно FEM3 в паспортах кранов указана загрузка Q2, тогда как фактическая нагрузка соответствует Q3. Это приводит к превышению значения группы классификации и повышенному риску возникновения аварий.

Особенностью эксплуатации таких кранов в условиях наложенных санкций со стороны государств-производителей является прекращение или значительное ограничение поставок оборудования, запасных частей и агрегатов к ним, а также нарушение контактов для получения консультационных услуг по вопросам эксплуатации кранов. К тому же наблюдается прекращение обслуживания техники специалистами от фирм-поставщиков, дистанционного мониторинга состояния оборудования и обновления программных продуктов, обеспечивающих безопасную эксплуатацию кранов.

Стреловые краны, согласно законодательству РФ № 116 ФЗ4, относятся к потенциально опасным объектам IV класса опасности, которые должны соответствовать нормированным требованиям безопасности, таким как безотказность, долговечность, ремонтопригодность и сохраняемость [4][5].

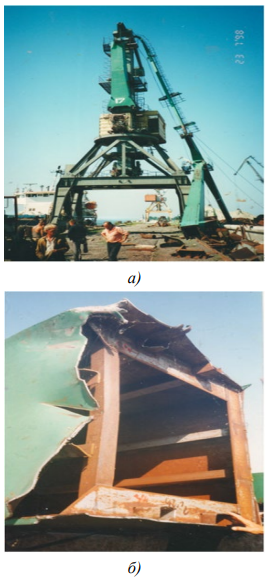

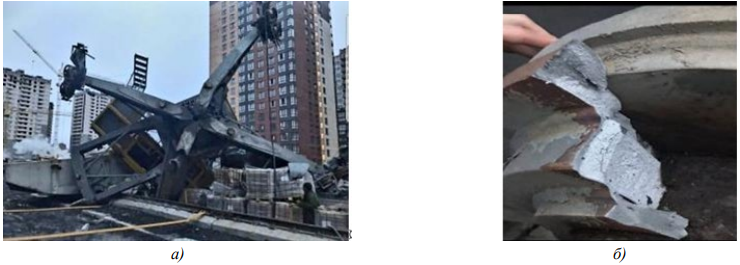

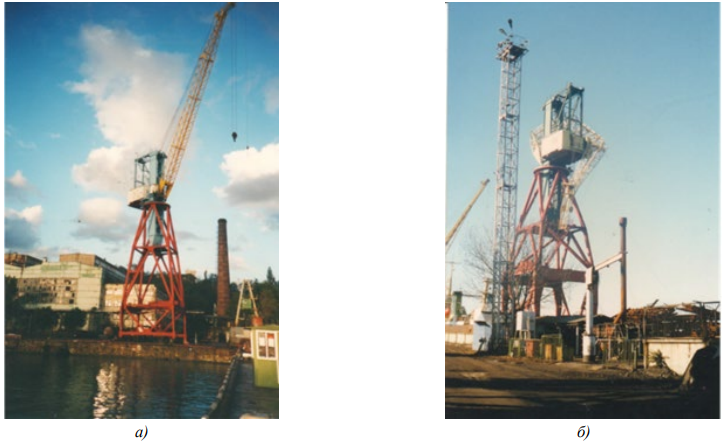

В ходе выполнения плановых экспертных обследований кранов установлено наличие отдельных ресурсоопределяющих (ресурсоограничивающих) узлов и элементов металлоконструкций [6]. Повреждение (выработка ресурса) таких узлов может привести к полному разрушению конструкции. Например, произошли аварии, связанные с: разрушением узла крепления рейки механизма изменения вылета стрелы у портального крана типа «Альбатрос» (рис. 1), разрушением узла крепления аутригеров у башенного крана (рис. 2), разрушением механизма подъема у портального крана (рис. 3).

Рис. 1. Авария портального крана типа «Альбатрос» по причине разрушения узла крепления рейки механизма изменения вылета стрелы: а — общий вид; б — место разрушения

Рис. 2. Авария башенного крана по причине разрушения узла крепления аутригеров (выносных опор) ходовой рамы: а — общий вид; б — место разрушения

Рис. 3. Авария портального крана по причине разрушения механизма подъема: а — до аварии; б — после аварии

Описанные аварии объединены общей причиной [7], а именно, превышением группы классификации (режима) крана паспортного значения, что, в свою очередь, приводит к превышению назначенного ресурса крана в целом, а также ресурсоопределяющих конструктивных элементов крана в частности.

Актуальной представляется задача проведения объективной оценки технического состояния стрелковых кранов в процессе экспертизы промышленной безопасности. Поэтому целью данной работы стала разработка методики определения фактической группы классификации (режима) стреловых кранов зарубежных компаний и проверка разработанной методики на конкретном примере.

Материалы и методы. Краны типа «Готвальд» имеют группу классификации режима работы крана А5 или А6 с рекомендованными параметрами по международным европейским нормам FEM 1.001–19985 [8]:

- группа классификации крана А;

- группа классификации механизмов М;

- группа классификации иных компонентов Е;

- класс использования U для каждой группы;

- режим нагружения Q для каждой группы.

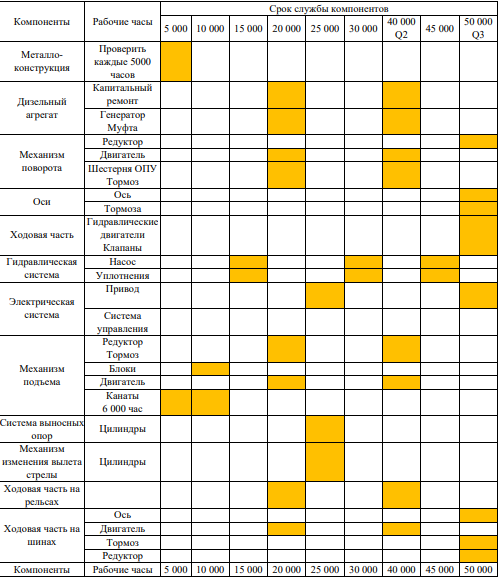

При данных параметрах должен быть реализован определенный срок службы узлов и механизмов крана [9], выраженный в моточасах (таблица 1).

Таблица 1

Диаграмма срока службы для кранов типа HMK, HSK

По данной таблице определяются рекомендованные сроки службы в моточасах несущих металлоконструкций кранов, а также основных узлов и компонентов крана — механизмов подъема, поворота, ходовой части, электро- и гидрооборудования — при определенном режиме нагружения Q. Например, срок службы металлоконструкции крана составляет 40 000 моточасов при режиме нагружения Q2.

Согласно FEM6, в паспортах импортных кранов указан (рекомендован) режим нагружения Q2. Однако при анализе фактической загруженности нескольких обследованных кранов было установлено, что действующий режим нагружения соответствует уровню Q3, что превышает паспортные значения группы классификации (режима) крана [10].

При проведении экспертизы промышленной безопасности особенно важно собрать данные о реальной загрузке крана [11]. Тем не менее, далеко не всегда есть возможность воспользоваться регистраторами параметров, так как они могут находиться в неработоспособном состоянии. Поэтому в таких ситуациях решено применить статистические данные о фактической загрузке кранов.

Загрузка стреловых кранов является функцией как минимум двух параметров — массы груза и вылета стрелы, произведение которых определяет грузовой момент. В общем случае эти параметры могут быть случайными величинами [12], их следует учитывать при определении загрузки крана.

Таким образом, ключевой задачей определения группы классификации (режима) крана является сбор первичной информации и построение гистограмм распределения перемещаемых масс грузов и вылетов стрелы испытуемого крана. Распределение случайных величин (массы перемещаемых грузов и вылет стрелы крана) характеризуется такими величинами, как среднее значение (математическое ожидание) и среднеквадратичное отклонение (дисперсия).

Принимаем закон распределения случайных величин (массы перемещаемых грузов и вылет стрелы крана) за нормальный, что значительно упростит расчеты в дальнейшем [13]. Принятые допущения поддерживаются исследованиями вылета и угла наклона стрел портальных кранов, представленными в работах [7][8].

Результаты исследования. С целью получения более объективной информации для принятия обоснованного решения о дальнейшей эксплуатации стреловых кранов зарубежных компаний, разработана методика оценки фактической группы классификации (режима) для проведения экспертизы промышленной безопасности. Процесс включает несколько этапов. Первым шагом является определение фактического значения коэффициента распределения нагрузок Кр через грузовые моменты и его сравнение с паспортным значением. Второй этап включает оценку остаточного ресурса по наработке и его сопоставление с нормативным значением. Затем проводится расчет максимальных напряжений на усталость ресурсоопределяющего узла металлоконструкции с последующим сравнением полученного значения с предельным. Также осуществляется расчет вероятности разрушения конструкции и его сравнительный анализ с допустимым значением. Важным элементом оценки является анализ уровня риска аварии.

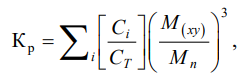

В качестве примера рассмотрен конкретный объект, на котором определена фактическая группа классификации (режима) стрелового крана, который рекомендован к списанию. На первом этапе определен коэффициент распределения нагрузок Кр определен через грузовые моменты из выражения:

(1)

(1)

где Ci / CT — отношение количества циклов работы крана со средним грузовым моментом к общему количеству циклов (в расчетах принимаем равное 1); М(xy) — математическое ожидание грузового момента; Мn — максимальный грузовой момент крана, указанный в паспорте крана; Мxy = 28 ∙ 40 = 1120 т∙м; Мn = 33,4 ∙ 50=1670 т∙м (40 и 50 — среднее и наибольшее значение вылета в крюковом режиме; 28,0 и 33,4 — средняя и наибольшая грузоподъемность крана в крюковом режиме по грузовой характеристике).

(2)

(2)

В соответствии с [5][6][9], группа классификации (режима) кранов в целом определяется в зависимости от класса использования (U0 – U9), характеризующегося величиной максимального числа циклов за срок службы, и режима нагружения (Q1–Q4). Расчетное значение коэффициента распределения нагрузок Кр = 0,30 соответствует группе классификации (режима) крана в целом А6, но выше паспортного значения А5 [14].

На втором этапе произведена оценка остаточного ресурса крана по текущему значению характеристического числа, которое является мерой ресурса крана, и определяется с учетом коэффициента распределения нагрузок крана для соответствующего режима нагружения и количества рабочих циклов [15].

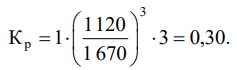

Предельное состояние крана по наработке наступает при условии равенства или превышения текущего характеристического числа относительно нормативного значения. Остаточный ресурс определен из выражения:

(3)

(3)

где Nн — нормативное значение характеристического числа, принимаемое в зависимости от группы классификации крана по режиму работы в соответствии с [9][10]; Nт — текущее значение характеристического числа.

(4)

(4)

Для ранее рассмотренного примера дополнительные условия следующие:

Nн = 125 000 — нормативное значение характеристического числа для группы классификации (режима) крана А5;

С = 596 228 — расчетное количество рабочих циклов.

Тогда текущее значение характеристического числа:

Nт = 596228 ∙ 0,673 =179 323;

179 323 > 125 000;

Nт > Nн .

Вывод: ресурс исчерпан.

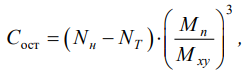

На следующем этапе произведен проверочный расчет ресурсоопределяющего узла металлоконструкции [11] на сопротивление усталости по формуле.

(5)

(5)

где smax — наибольшее напряжение; av — коэффициент режима работы элемента; RV — расчетное сопротивление усталости, определяемое с учетом временного сопротивления, стали и группы соединений элементов, учитывающих степень концентрации напряжений; gv — коэффициент, учитывающий вид напряженного состояния и асимметрию действующих напряжений; gс — коэффициент условий работы.

Значение коэффициента режима работы av определен в зависимости от группы режима крана и степени концентрации напряжений. Значение gv рассчитываем в зависимости от вида напряженного состояния и коэффициента асимметрии напряжений:

(6)

(6)

где smin и smax — наибольшее и наименьшее по абсолютному значению напряжения в рассчитываемом элементе.

В качестве примера выполнен расчет опорного контура поворотного устройства портального крана. Результаты расчета на сопротивление усталости представлены в таблице 5.

Таблица 5

Результаты расчета на сопротивление усталости

|

Параметр |

Значение |

|

Максимальное сжимающее напряжение, smax |

65 МПа |

|

Максимальное растягивающее напряжение, smin |

55 МПа |

|

Коэффициент режима работы элемента av |

1,5 |

|

Расчетное сопротивление усталости Rv для 6-ой группы элементов |

60 МПа |

|

Коэффициент режима работы элемента, av |

1,5 |

|

Коэффициент, учитывающий вид напряженного состояния и асимметрию действующих напряжений, gv |

1,08 |

|

Коэффициент условий работы, gс |

0,7 |

|

Условие прочности на сопротивление усталости |

65 МПа не более 68 МПа |

Проверочный расчет опорного контура поворотного устройства портального крана на сопротивление усталости показал, что расчетные максимальные значения напряжений близки к предельному значению.

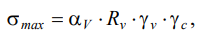

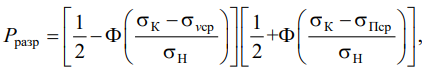

Имея статистический материал о загруженности стрелового крана, определена вероятность разрушения ресурсоопределяющего элемента металлоконструкции из выражения:

(7)

(7)

где Ф(х) — функция Лапласса; σн — среднее квадратичное отклонение напряжений в распределении фактора нагрузки; σп — среднее квадратичное отклонение напряжений в распределении фактора прочности; σvср — среднее расчетное напряжение в конструкции; σпср — среднее значение предела выносливости материала конструкции с учетом асимметрии цикла; σк — расчетное значение напряжения в точке пересечения распределения переменных напряжений и распределения пределов выносливости, которое можно получить из решения равенства уравнений распределений нагрузки и прочности. Результаты расчета приведены в таблице 6.

Таблица 6

Результаты расчета вероятности разрушения ресурсоопределяющего элемента металлоконструкции

|

Параметр |

Значение |

|

σvср |

58 МПа |

|

σн |

2,5 МПа |

|

Х(н) |

1,6 |

|

Ф(н) |

0,4452 |

|

σпср |

68 МПа |

|

σп |

3,3 МПа |

|

σк |

62 МПа |

|

Х(п) |

1,81 |

|

Ф(п) |

0,4649 |

|

Расчетное значение вероятности разрушения Р = (0,5 – 0,4452) ∙ (0,5 – 0,4649) = 0,0548 ∙ 0,0351 |

2 ∙ 10-3 |

|

Допустимое значение вероятности |

1,0 – 0,9999=0,0001 (10-4) |

Условие безопасности не выполняется, т.к. расчетное значение вероятности разрушения равное 2 ∙ 10-3 превышает допустимое, равное 10-4.

Для сравнения в таблице 7 приведены вероятности отказа элементов кранов стрелового типа.

Таблица 7

Вероятности отказа элементов кранов стрелового типа

|

Наименование |

Событие |

Вероятность |

|

Тормоз |

Отказ |

3,5 ∙ 10–5 – 3,3 ∙ 10–7 |

|

Канат |

Обрыв проволок Износ |

3,6 ∙ 10–4 3,8 ∙ 10–5 |

|

Блоки |

Отказ |

2,7 ∙ 10–3 – 5,6 ∙ 10–4 |

|

Двигатель |

Отказ |

1,28 ∙ 10–4 – 6,2 ∙ 10–7 |

|

Металлоконструкция |

Повреждение |

2,5 ∙ 10–5 |

|

Пускорегулирующая аппаратура |

Отказ |

9,5 ∙ 10–4 |

|

Ходовые колеса |

Износ |

9,9 ∙ 10–6 |

|

Электропроводка |

Отказ |

1,9 ∙ 10–4 |

|

Редуктор |

Отказ |

8,7 ∙ 10–6 |

На заключительном этапе, основываясь на нормативно-технической документации, выполнена оценка уровня риска дальнейшей безопасной эксплуатации стрелового крана. Произведен расчет фонового значения риска аварий на грузоподъемные краны по статистическим данным за последние 27 лет:

- среднее количество кранов за период наблюдения — 254 250 ед.;

- среднее число аварий — 42,29;

- фоновая вероятность аварии — 42,29/254 250 = 0,000166 = 1,66·10-4

Ущерб от аварий на опасных производственных объектах, где эксплуатируются грузоподъемные краны, включая прямые потери, затраты на локализацию и ликвидацию последствий аварий, экономический ущерб по статистическим данным из источников в открытой печати представлены в таблице 8.

Таблица 8

Экономический ущерб от аварий

|

Год |

Экономический ущерб, руб. |

Год |

Экономический ущерб, руб. |

|

2003 |

16 000 000 |

2014 |

50 000 000 |

|

2004 |

8 000 000 |

2015 |

78 000 000 |

|

2005 |

60 000 000 |

2021 |

150 000 000 |

|

2008 |

165 000 000 |

2022 |

73 778 191 |

|

2009 |

62 000 000 |

2023 |

70 648 042 |

В таблице 9 для сравнения приведены сведения о вероятности событий других типов оборудования, эксплуатируемого на опасных производственных объектах.

Таблица 9

Вероятности событий различных типов оборудования

|

Тип оборудования |

Событие |

Вероятность |

|

Сосуды под давлением |

Разгерметизация |

4,0 ∙ 10–5 – 6,2 ∙ 10–6 |

|

Полное разрушение |

3,0 ∙ 10–7 |

|

|

Резервуары для горючих жидкостей |

Полное разрушение |

5,0 ∙ 10–6 |

|

Резервуары со стационарной крышей |

Пожар |

9,0 ∙ 10–5 |

|

Технологический трубопровод |

Разрыв |

1,4 ∙ 10–6 – 6,4 ∙ 10–9 |

|

Цех металлургический |

Пожар |

1,9 ∙ 10–5 |

|

Автомобильный транспорт (США) |

Авария |

3 ∙ 10–4 |

|

Автомобильный транспорт (РФ) |

Авария |

2,7 ∙ 10–4 |

|

Водный, воздушный транспорт (США) |

Авария |

9 ∙ 10–6 |

|

Водный транспорт (РФ) |

Авария |

2,2 ∙ 10–7 |

|

Воздушный транспорт (РФ) |

Авария |

3,4 ∙ 10–7 |

|

Транспорт ж/д (США) |

Авария |

4 ∙ 10–6 |

|

Транспорт ж/д (РФ) |

Авария |

2 ∙ 10–8 |

Обсуждение и заключение. Полученные результаты на конкретном примере показали, что превышение группы классификации (режима) крана над паспортным значением и превышение назначенного ресурса крана в целом, включая ресурсоопределяющие конструктивные элементы, неизбежно приведет к возрастанию риска возникновения аварий с использованием стреловых кранов. Таким образом, установлено, что фактическая группа классификации (режима) крана определена как А6, что превышает паспортное значение А5.

Разработанная методика оценки фактической группы классификации (режима) стреловых кранов зарубежных компаний позволит значительно снизить вероятность разрушения конструкций стреловых кранов и уровень аварий в процессе экспертизы промышленной безопасности. В настоящее время уровень приемлемого риска в России принят на качественном уровне без конкретных численных значений вероятности аварий и величины ущерба. Численные значения вероятности аварий и размеры ущерба определяются на основе экономического и социального развития общества и могут варьироваться для отдельных отраслей промышленности. В связи с этим рекомендуется при расчетах использовать фоновую вероятность аварии грузоподъемного крана 1,66·10-4, а среднее значение материального ущерба 73,2 млн. руб.

1. F.E.M. 1.001–1998. Правила проектирования подъёмных устройств. VBOOK.PUB. URL: https://vbook.pub/documents/fem-1001-3-edition-revised-1998101-rules-for-the-design-of-hoisting-appliances-5wglvlzj78o7 (дата обращения: 24.02.2025).

2. ГОСТ 34 017–2016. Краны грузоподъемные. Электронный фонд правовых и нормативно-технических документов. URL: https://docs.cntd.ru/document/1200144610?ysclid=mb95dc232z408543082 (дата обращения: 24.02.2025).

3. Там же.

4. О промышленной безопасности опасных производственных объектов. Федеральный закон № 116 ФЗ от 21.07.1997. Электронный фонд правовых и нормативно-технических документов. URL: https://docs.cntd.ru/document/9046058?ysclid=mb95ftxllk548884359 (дата обращения: 24.02.2025).

5. F.E.M. 1.001–1998. Правила проектирования подъёмных устройств. VBOOK.PUB. URL: https://vbook.pub/documents/fem-1001-3-edition-revised-1998101-rules-for-the-design-of-hoisting-appliances-5wglvlzj78o7 (дата обращения: 24.02.2025).

6. F.E.M. 1.001–1998. Правила проектирования подъёмных устройств. VBOOK.PUB. URL: https://vbook.pub/documents/fem-1001-3-edition-revised-1998101-rules-for-the-design-of-hoisting-appliances-5wglvlzj78o7 (дата обращения: 24.02.2025).

Список литературы

1. Tong Yang, Ning Sun, He Chen, Yongchun Fang. Motion Trajectory-Based Transportation Control for 3-D Boom Cranes: Analysis, Design, and Experiments. IEEE Transactions on Industrial Electronics. 2019;66(5):3636–3646. https://doi.org/10.1109/TIE.2018.2853604

2. Xing Pan, Zekun Wu Performance Shaping Factors in the Human Error Probability Modification of Human Reliability Analysis. International Journal of Occupational Safety and Ergonomics. 2020;26(3):538–550. https://doi.org/10.1080/10803548.2018.1498655

3. Xing Pan, Ye Lin, Congjiao He. A Review of Cognitive Models in Human Reliability Analysis. Quality and Reliability Engineering International. 2017;33(7):1299–1316. https://doi.org/10.1002/qre.2111

4. Che Haiyang, Zeng Shengkui, Guo Jianbin. Reliability Assessment of Man-Machine Systems Subject to Mutually Dependent Machine Degradation and Human Errors. Reliability Engineering & System Safety. 2019;190(3):106504. https://doi.org/10.1016/j.ress.2019.106504

5. Егельский В.В., Николаев Н.Н., Егельская Е.В., Короткий А.А. Влияние компетенций специалистов грузоподъемных кранов на вероятность возникновения аварийных ситуаций. Безопасность техногенных и природных систем. 2023;(2):70–79. https://doi.org/10.23947/2541-9129-2023-7-2-70-79

6. Егельская Е.В., Романенко М.Ю. Аспекты применения риск-ориентированного подхода на опасных производственных объектах. Безопасность техногенных и природных систем. 2020;(4):45–49. https://doi.org/10.23947/2541-9129-2020-4-45-49

7. Панфилов А.В., Дерюшев В.В., Короткий А.А. Рекомендательные системы безопасности для рискориентированного подхода. Безопасность труда в промышленности. 2020;(5):48–55. https://doi.org/10.24000/0409-2961-2020-5-48-55

8. Pullin R, Holford KM, Lark RJ, Eaton MJ. Acoustic Emission Monitoring of Bridge Structures in the Field and Laboratory. Journal of Acoustic Emission. 2008;26:172–181. URL: https://www.ndt.net/article/ewgae2008/papers/136.pdf (accessed: 15.05.2024).

9. Anastasopoulos AA, Kourousis DA, Cole PT. Acoustic Emission Inspection of Spherical Metallic Pressure Vessels. In: The 2nd International Conference on Technical Inspection and NDT. Tehran, Iran: 2008. URL: http://www.ndt.net/article/tindt2008/papers/177.pdf (accessed: 15.05.2024).

10. Gongtian Shen, Zhanwen Wu. Investigation on Acoustic Emission Source of Bridge Crane. Insight - NonDestructive Testing and Condition Monitoring. 2010;52(3):144–148. https://doi.org/10.1784/insi.2010.52.3.144

11. Aljets D, Chong A, Wilcox S, Holford K. Acoustic Emission Source Location in Plate-Like Structures Using a Closely Arranged Triangular Sensor Array. In: Proceedings of the 29th European Conference on Acoustic Emission Testing EWGAE. Vienna, Austria; 2010. P. 85–98.

12. Rong Chen, Xiao Yang Li, Lin Lin Zhang, Xiang Yu Wang. Numerical Simulation of Spherical Indentation Method to Identify Metal Material Properties. Advanced Materials Research. 2015;(1119):779–782. http://doi.org/10.4028/www.scientific.net/AMR.1119.779

13. Syngellakis S, Habbab H, Mellor BG. Finite Element Simulation of Spherical Indentation Experiments. International Journal of Computational Methods and Experimental Measurements. 2018;6(4):749–763. http://doi.org/10.2495/CMEM-V6-N4-749-763

14. Андрианов Е.Н., Иванов А.Н. Актуальные вопросы конструирования и расчета механизмов изменения вылета стрелы портальных кранов. Журнал университета водных коммуникаций. 2012;(2):81–92.

15. Khvan R. Use of Artificial Neural Networks for Solving the Problem of Residual Resource Estimation of Hoisting Cranes. E3S Web of Conferences. 2024;515:04015 https://doi.org/10.1051/e3sconf/202451504015

Об авторах

Д. Н. СимоновРоссия

Дмитрий Николаевич Симонов, главный конструктор

346428, г. Новочеркасск, ул. Троицкая,88

Р. В. Хван

Россия

Роман Владимирович Хван, кандидат технических наук, доцент кафедры эксплуатации транспортных систем и логистики

344003, г. Ростов-на-Дону, пл. Гагарина, 1

Э. А. Панфилова

Россия

Эльвира Анатольевна Панфилова, кандидат филосовских наук, доцент кафедры эксплуатации транспортных систем и логистики

344003, г. Ростов-на-Дону, пл. Гагарина, 1

Л. А. Терновской

Россия

Леонид Александрович Терновской, аспирант кафедры эксплуатации транспортных систем и логистики

344003, г. Ростов-на-Дону, пл. Гагарина, 1

Рецензия

Для цитирования:

Симонов Д.Н., Хван Р.В., Панфилова Э.А., Терновской Л.А. Методика определения группы классификации стреловых кранов зарубежных фирм при оценке их технического состояния в период действующих санкций. Безопасность техногенных и природных систем. 2025;(2):158-169. https://doi.org/10.23947/2541-9129-2025-9-2-158-169. EDN: LOEFTJ

For citation:

Simonov D.N., Khvan R.V., Panfilova E.A., Ternovskoi L.A. Methodology for Determining the Classification Group of Jib Cranes of Foreign Companies when Assessing Their Technical Condition during Current Sanctions. Safety of Technogenic and Natural Systems. 2025;(2):158-169. https://doi.org/10.23947/2541-9129-2025-9-2-158-169. EDN: LOEFTJ