Перейти к:

Влияние способа получения и структуры хромоникелевых коррозионностойких сталей на кинетику формования наружной обоймы сферических шарниров

https://doi.org/10.23947/2541-9129-2025-9-3-230-241

EDN: OHKNMX

Аннотация

Введение. Исследуя вопросы износостойкости шарниров, авторы представленной работы ранее выяснили, как особенности хромоникелевых коррозионно-стойких сталей влияют на формование наружной обоймы сферических шарниров. Прессовки из 12Х18Н10Т, ВП 304.200.30 и 304L-AW-100 спекали 3 ч в вакууме при 1200 °C. Однако практика требует испытаний разных сталей при разных условиях. В данной статье описана катаная нержавеющая сталь 10Х18Н9. Порошковую ВП 304.200.30 спекали 2 ч при 1150 ºС. Цель работы — показать, как способ получения и структура металла определяют кинетику формования наружной обоймы сферических шарниров и в итоге — прочность изделия.

Материалы и методы. Образцы из 10Х18Н9 и ВП 304.200.30 радиально сжимали по ГОСТ 26529–85, растягивали на испытательной машине УММ-5. Твердость измеряли на приборе Роквелла ТР 5006, микротвердость — по Виккерсу на приборе HVS-1000 . Рентгенофазовый анализ проводили на дифрактометре XRD-6100. Использовали микроскопы Tescan VEGA II LMU (для электронно-зондовых исследований), Quanta 200 и Altami MET-1M (для изучения микроструктуры и металлографии). Холодную штамповку наружной обоймы с фланцем сферического шарнира моделировали в QForm.

Результаты исследования. Предел прочности и текучести ВП 304.200.30 соизмерим с показателями некоторых хромоникелевых аустенитных сталей, но уступает им по пластичности. Сопоставление 10Х18Н9 и ВП 304.200.30 выявило различия в механизмах деформации. Критическое ограничение для порошковой стали — не оксидная фаза, а локализация оксидов на границах частиц, что провоцирует хрупкое разрушение при растяжении. Из-за химической неоднородности частиц и остаточной пористости относительное удлинение порошковой стали в 6 раз меньше, чем катаной. Но в условиях сжатия спеченный материал упрочняется до 195 HV, то есть подходит для производства наружной обоймы сферических шарниров.

Обсуждение. Анализ особенностей деформаций спеченных и катаных сталей подтвердил адекватность предложенной методики оценки деформированного состояния образцов при холодной штамповке наружной обоймы сферических шарниров.

Заключение. Результаты исследования позволяют прогнозировать очаги зарождения макродефектов и оптимизировать производство сферических шарниров.

Ключевые слова

Для цитирования:

Конько Н.А., Гасанов Б.Г. Влияние способа получения и структуры хромоникелевых коррозионностойких сталей на кинетику формования наружной обоймы сферических шарниров. Безопасность техногенных и природных систем. 2025;9(3):230-241. https://doi.org/10.23947/2541-9129-2025-9-3-230-241. EDN: OHKNMX

For citation:

Konko N.A., Gasanov B.G. Influence of the Production Method and the Structure of Chromium-Nickel Corrosion Resistant Steels on the Kinetics of the Formation of the Outer Cage of Spherical Joints. Safety of Technogenic and Natural Systems. 2025;9(3):230-241. https://doi.org/10.23947/2541-9129-2025-9-3-230-241. EDN: OHKNMX

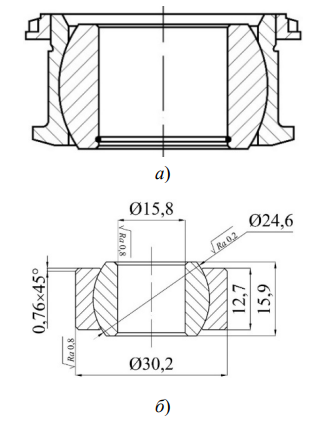

Введение. В силу экономической и технической значимости задачи повышения эксплуатационного ресурса шарнирных узлов (элементов многих машин и механизмов) необходимо постоянно изучать материалы и технологии их изготовления. Отметим, например, что сферические шарнирные узлы, эффективно воспринимающие ударные нагрузки, широко применяются в подвесках транспортных средств [1]. При этом их делают из хромоникелевых коррозионно-стойких сталей, которые обладают низкой износостойкостью [2]. Критерий выбора этого металла для изготовления деталей сферических шарниров — эксплуатационные свойства при длительном контакте с агрессивными средами (солевые растворы, влага, продукты износа). Для повышения триботехнических свойств деталей узлов трения из хромоникелевых сталей [3] используются методы порошковой металлургии [4]. Однако технология производства зависит от химического состава материала [5], условий эксплуатации машин, конструкции узлов трения и других факторов [6]. Холодная штамповка — это один из вариантов формования деталей наружной обоймы сферических шарниров [7] из спеченных цилиндрических заготовок, внутренняя поверхность которых покрыта твердым смазочным материалом [8] (рис. 1).

Рис. 1. Конструкция сферических шарнирных узлов: а — наружная обойма с фланцем; б — наружная обойма без фланца [1]

В открытом доступе нет информации о технологии изготовления наружной обоймы сферических шарниров из спеченных коррозионно-стойких сталей и об оценке их эксплуатационного ресурса. Это показал анализ современных отечественных научных публикаций и патентов. Таким образом, актуальны следующие задачи:

– обеспечение требуемых свойств и качества сферических шарниров [9];

– сокращение производственных затрат;

– повышение надежности инструментальной оснастки и средств технологического оснащения [10].

Коллектив авторов представленной статьи уже ведет научные изыскания в этом направлении. В [11] описаны эксперименты с порошковыми сталями 12Х18Н10Т, 304L-AW-100 и ВП 304.200.30. Прессовки спекали 3 ч в вакууме при 1 200 °C. Однако этого недостаточно. Производственная и эксплуатационная практика существенно шире. А значит, нужны испытания разных коррозионно-стойких сталей в различных условиях. В данном случае рассматриваются:

– катаная коррозионно-стойкая хромоникелевая сталь 10Х18Н9;

– порошковая сталь ВП 304.200.30, которую спекали 2 ч при 1 150 °С.

Цель работы — выяснить, каким образом способ получения и структура 10Х18Н9 и ВП 304.200.30 влияет на кинетику формования наружной обоймы сферических шарниров. Развитие такого подхода в теоретическом и прикладном плане открывает возможность использовать данные о способе получения заготовок хромоникелевых сталей для прогнозирования их структурообразования, технологических, трибологических и механических свойств наружных обойм сферических шарниров.

Материалы и методы. Ранее проводились исследования с коррозионно-стойкими хромоникелевыми порошковыми сталями ВП 304.200.30, 304L-AW-100 и 12Х18Н10Т [11]. В представленной работе основное внимание уделяется сравнительному анализу порошковой стали ВП 304.200.30 производства «Северсталь» (Россия) и его аналога — стали 10Х18Н9. Ожидается, что сравнение позволит установить корреляцию между технологией производства и физико-механическими, а также эксплуатационными свойствами образцов.

Кольцевые образцы изготавливались из катаной стали 10Х18Н9 (ГОСТ 5632–20141) и порошковой коррозионно-стойкой хромоникелевой стали ВП 304.200.30 [11]. Геометрические размеры кольцевых образцов, мм:

– наружный диаметр втулки (Dн) — 25;

– внутренний диаметр втулки (dв) — 19,5;

– высота втулки (H) — 15.

Образцы получили механической обработкой из круглого проката 10Х18Н9 и статическим холодным прессованием порошка ВП 304.200.30 на гидравлическом прессе HPM-60L в цилиндрической пресс-форме [11]. Давление прессования варьировали в пределах 600–800 МПа. Порошковые формовки спекали в вакуумной электропечи ВСл-16-22-У при температуре 1150 ºС в течение 2 ч. Пористость заготовок после спекания составляла 14–22 %. Перед холодной штамповкой на внутреннюю поверхность цилиндрической втулки наносили твердые смазочные материалы: дисульфид молибдена (MoS2) (ТУ 48–19–133–902), карандашный графит (ГОСТ 23463–793) и политетрафторэтилен (PTFE, ГОСТ 10007–804) [11].

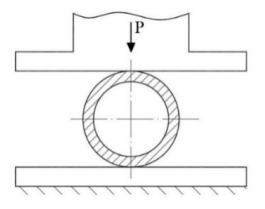

Для оценки критических значений деформаций при холодной штамповке выточенные из прутка и спеченные кольцевые образцы испытывали на радиальное сжатие (рис. 2) по методике, описанной в ГОСТ 26529–855.

Рис. 2. Схема испытания кольцевого образца на радиальное сжатие

По методике, описанной в ГОСТ 1497–846, изготовили призматические образцы для экспериментов по растяжению на универсальной испытательной машине УММ-5 (ГОСТ 28840–907).

Для определения твердости образцов использовали прибор Роквелла ТР 5006 (ГОСТ 9013–598). Микротвердость измеряли по методу Виккерса (ГОСТ 9450–769) на приборе HVS-1000.

Микроструктуру исследовали на металлографическом микроскопе Altami MET-1M и растровом электронном Quanta 200. Электронно-зондовые изыскания выполняли на растровом электронном микроскопе Tescan VEGA II LMU. Рентгенофазовый анализ проводили на рентгеновском дифрактометре XRD-6100 с вертикальным гониометром θ–2θ.

Зарождение и развитие трещин обусловлено превышением предельных значений деформации [12], поэтому ее величина при холодной штамповке порошковых заготовок критически важна и требует контроля на каждом этапе формообразования [13]. Для анализа деформированного состояния изделий применяли специализированное программное обеспечение [14], расчетные схемы, имитационное моделирование в программе QForm.

Результаты исследования. Деформированное состояние материала кольцевых образцов влияет на их твердость после радиальной деформации (εR). Для оценки относительной степени деформации измеряли твердость по методу Виккерса на разных участках кольцевых образцов (рис. 3 а).

Рис. 3. Радиальная осадка кольцевых образцов: а — катаная сталь 10Х18Н9; б — имитационное моделирование радиальной осадки из распыленного порошка ВП 304.200.30

Твердость в разных зонах кольцевых образцов существенно отличается. Например, в зонах растяжения 1 и 2 для кольцевых образцов из стали 10Х18Н9 твердость варьируется от 190 HV до 205 HV. Показатель для спеченной стали ВП 304.200.30 — 130–140 HV. В зонах сжатия 3 и 4 твердость немного выше: 210–230 HV для 10Х18Н9 и 185–195 HV для ВП 304.200.30.

Это можно объяснить тем, что напряженно-деформированное состояние материала зависит от конфигурации заготовок до и после радиальной осадки. В зоне А (3 и 4) материал в результате пластической деформации (наклепа) упрочняется лучше, чем в зонах растяжения Б (1 и 2) (рис. 3 б).

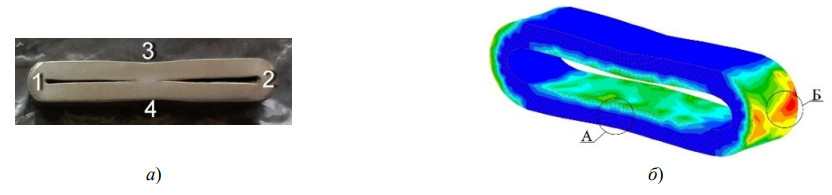

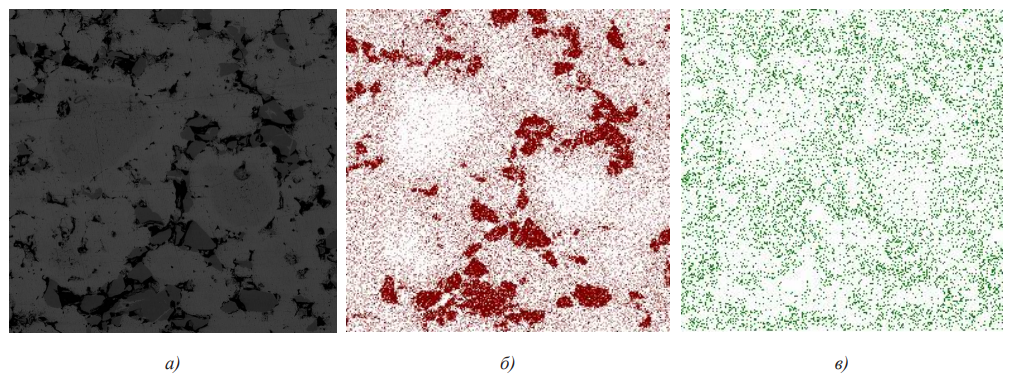

Из [11] известно, что при осадке спеченных кольцевых образцов c аустенитной структурой и пористостью 18–20 % (рис. 4 а) трещины появляются на межчастичных границах с повышенной концентрацией Cr2O3, CrO2 (рис. 4 б). Анализ результатов картирования устья трещины показал, что микротрещины развиваются:

– по межчастичным границам с более высокой концентрацией O;

– на неоднородных по химическому составу участках (рис. 4 в).

Рис. 4. Картирование спеченного кольцевого образца из порошка ВП 304.200.30 (Si — 0,7, Cr — 12,2, Fe — 75,5, Ni — 7,90, O — 3,7): а — микроструктура перед испытанием; б, в — распределение химических элементов в устье трещины после радиальной деформации

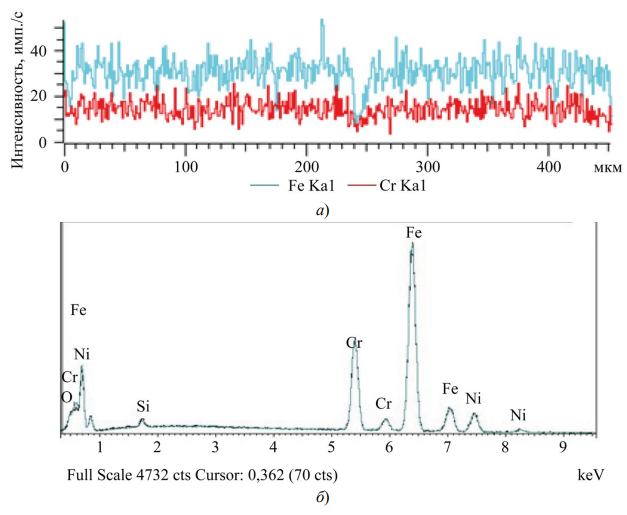

На пластические свойства спеченных сталей особенно сильно влияет распределение оксидов и карбидов хрома в зонах интенсивной пластической деформации. Это подтверждает картирование участков микрошлифов в устье трещины (рис. 5).

Рис. 5. Картирование спеченной хромоникелевой стали ВП 304.200.30: а — микроструктура; б — распределение Cr; в — распределение Ni

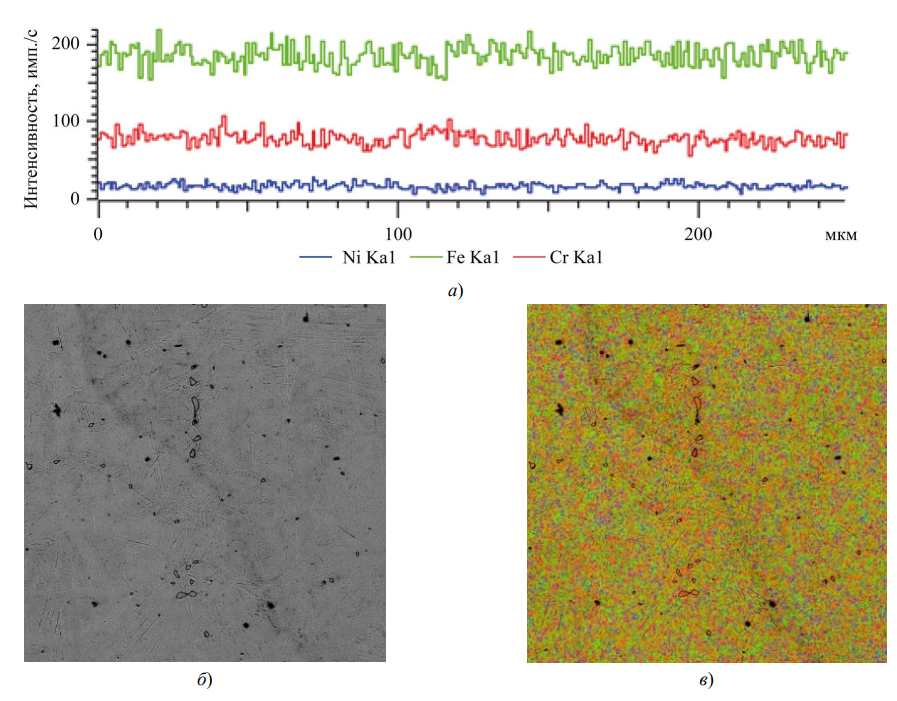

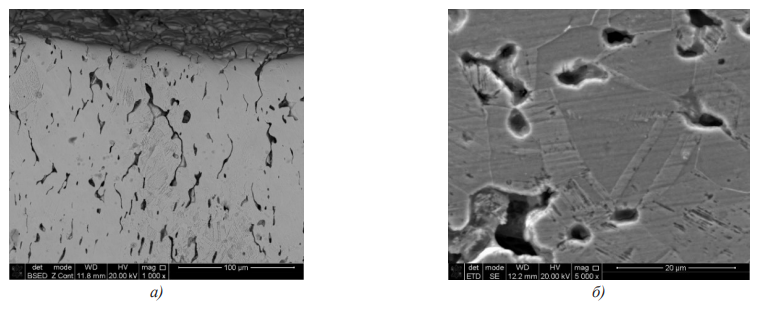

В образцах из катаной стали 10Х18Н9 структура стали более гомогенная по хрому и никелю (рис. 6 а). Содержание инородных включений значительно меньше, чем в спеченной стали из распыленных порошков аналогического состава (рис. 6 б, в).

Рис. 6. Картирование стали 10Х18Н9: а — распределение Cr и Ni; б, в — микроструктура

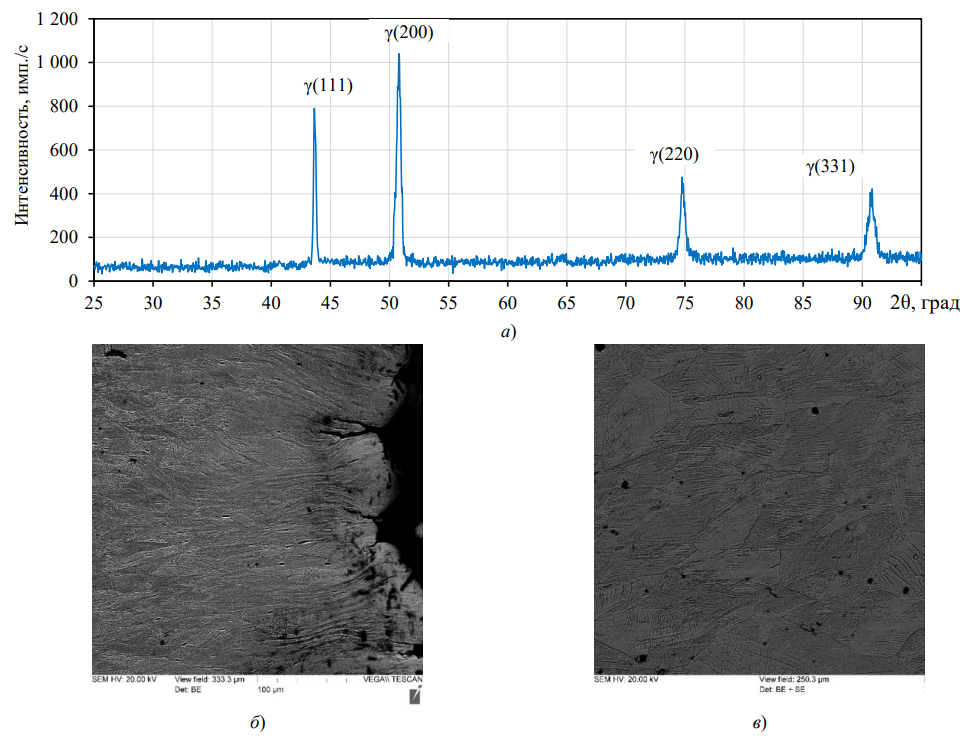

При осадке кольцевых образцов сдвиговую деформацию материала обеспечивают разные механизмы. Их вклад определяется схемой и степенью, размером, формой зерна и пористостью заготовок до деформации, химическим и фазовым составом материала (рис. 7 а), свойствами и размером избыточных фаз и другими условиями.

Рис. 7. Фазовый анализ и микроструктура катаной стали 10Х18Н9: а — дифрактограмма после радиального обжатия; б — микроструктура колец в зоне сжатия; в — микроструктура в зоне растяжения после осадки εR = 63 %

Поэтому наличие на отдельных участках строчечной структуры, характерной для катаных хромоникелевых сталей аустенитного класса (рис. 7 а), не только снижает их пластические свойства, но и влияет на кинетику формирования микроструктуры после холодной штамповки. Неоднородная деформация на разных участках образца — причина двойникования, полос сброса и переходных полос (рис. 7 б, в).

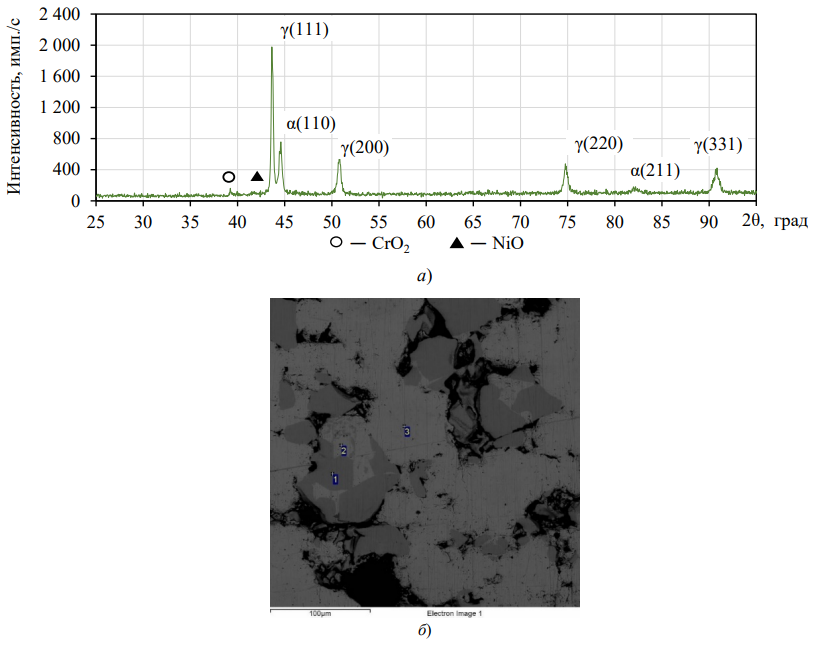

На механические свойства спеченных заготовок из порошков хромоникелевых сталей ВП 304.200.30 влияют:

- исходная микроструктура и наличие инородных включений;

- микроструктура и химический состав частиц, сформированных в процессе распыления расплава и охлаждения частиц порошка.

По-видимому, при быстром охлаждении в каплях жидкого расплава образуются устойчивые зародыши α-фазы с повышенной концентрацией железа (рис. 8 а). В частности, в таких частицах, имеющих сферическую форму (таблица 1, рис. 8, спектр 3), содержится около 91 % (ат.) железа, а в зародыщах других частиц (табл. 1, рис. 8, спектр 2) — около 80 %. На других участках этих же частиц содержание Cr достигает 74 % (ат., таблица 1, рис. 8, спектр 1). Это в несколько раз больше, чем его средняя концентрация в порошках стали. Под словом «спектр» в данном случае понимается место и порядок укола на исследованном микрошлифе.

Таблица 1

Распределение химических элементов в спеченной стали из порошка ВП 304.200.30

на различных участках частиц в образцах перед холодной штамповкой

|

Спектр |

Si |

Cr |

Mn |

Fe |

Ni |

Всего |

|

1 |

0,07 |

74,63 |

0,70 |

24,29 |

0,31 |

100 |

|

2 |

2,24 |

10,25 |

0,31 |

80,22 |

6,99 |

100 |

|

3 |

1,03 |

6,12 |

0,09 |

91,28 |

1,49 |

100 |

Рис. 8. Фазовый состав и микроструктура образцов перед холодной штамповкой в спеченной стали из порошка ВП 304.200.30: а — дифрактограмма; б — распределение хрома, никеля и других элементов

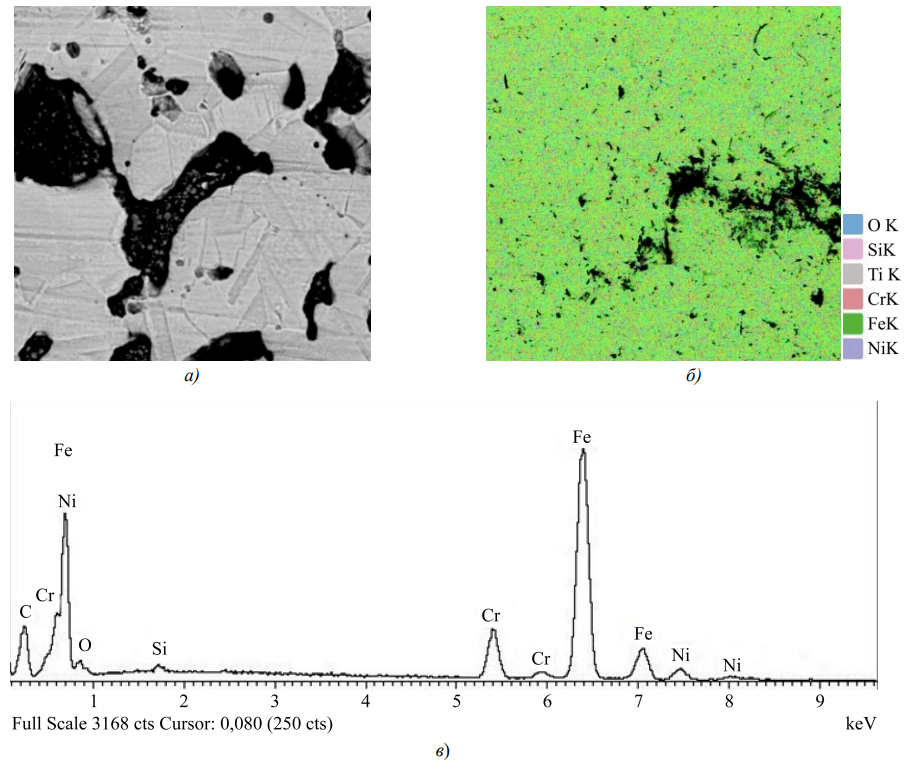

В процессе спекания образцов из распыленных порошков ВП 304.200.30 при температуре 1150–1180 оC в течение 2 ч происходит диффузионная гомогенизация. Хром, никель и железо взаимно растворяются и распределяются по объему более равномерно (рис. 9), что в целом влияет на пластичность спеченных в вакууме заготовок.

Рис. 9. Распределение химических элементов в спеченной стали из порошка ВП 304.200.30: а — линейное распределение Cr и Fe; б — спектральный анализ Cr, Ni и др. элементов

Чем крупнее пора в межчастичных границах, тем больше разница в деформации частиц, особенно при небольших средних деформациях материала. Поэтому на разных участках одной и той же зоны заметно отличается микроструктура спеченной стали после осадки и, соответственно, микротвердость (рис. 10).

Рис. 10. Микроструктура спеченной стали ВП 304.200.30: а — зона сжатия (А); б — зона растяжения (Б) после осадки εR ≈ 0,5

Предел прочности спеченных в вакууме сталей из порошка ВП 304.200.30 соизмерим с прочностью и пределом текучести некоторых хромоникелевых сталей аустенитного класса, но уступает им по показателям пластичности (таблица 2).

Таблица 2

Физико-механические свойства хромоникелевых коррозионно-стойких сталей

|

Материал |

Свойства |

|||||

|

σs, МПа |

δ, % |

Ψ, % |

П, % |

ρ, г/куб., см |

Твердость |

|

|

10Х18Н9 |

195 |

45 |

55 |

– |

7,9 |

29 HRC |

|

ВП 304.200.30 |

180,63 |

7,67 |

8,08 |

19,05 |

6,65 |

45 HRB |

Таким образом, анализ механизма разрушения при осадке колец из нержавеющих хромоникелевых сталей показывает, что прочность и пластичность спеченной стали в зоне растяжения зависят не только от напряженно-деформированного состояния материала. В данном случае имеют значение еще два фактора:

- качество контакта между частицами;

- наличие на поверхности распыленных порошков инородных включений.

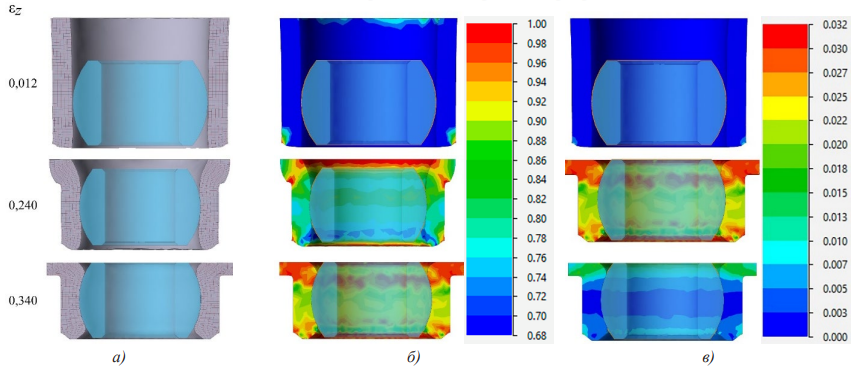

Моделирование процесса холодной штамповки наружной обоймы с фланцем сферического шарнира в программе QForm (рис. 11) дает представление о кинетике формообразования [15]. Использовались спеченные цилиндрические заготовки из порошка ВП 304.200.30. Минимальный ресурс пластичности имеет зона, выделенная темно-зеленым цветом. Именно здесь могут зарождаться макро- и микротрещины.

Рис. 11. Имитационное моделирование кинетики формования наружной обоймы с фланцем пористой заготовки в программе QForm: а — изменение координатной сетки; б — распределение по объему относительной плотности; в — ресурс пластичности

На рис. 11 εz — безразмерная величина. Это относительная степень деформации, то есть отношение абсолютной деформации (изменения размера) к первоначальной длине тела. При моделировании на торец образца наносили координатную сетку. В процессе деформации материала она искажалась. Соответственно, на рис. 11 можно видеть, в каком направлении движется материал при деформации.

Сравнение катаной стали 10Х18Н9 и порошковой ВП 304.200.30 выявило фундаментальные различия в механизмах деформации. Для порошковой стали критическим ограничением является не оксидная фаза, а локализация оксидов на границах частиц, что провоцирует хрупкое разрушение при растяжении. Химическая неоднородность частиц и остаточная пористость усугубляют проблему: в сравнении с катаной сталью относительное удлинение снижается в 6 раз (показатель δ в таблице 2). При этом в условиях сжатия спеченный материал упрочняется до 195 HV, и это говорит о возможности его использования в производстве наружных обойм сферических шарниров.

Обсуждение. Итак, при деформации спеченных заготовок интенсивность полей напряжений в зонах контактов частиц порошков и на поверхности пор существенно отличается от средних показателей. Согласно [11], критическое значения интенсивности деформации при радиальной осадке кольцевых образцов из порошка ВП 304.200.30 — 0,195. Это обусловливает неоднородность деформаций, а также исключает определение деформированного состояния по условию пластичности (если известно напряженное состояние). Схемы главных деформаций предопределяют неравномерный и анизотропный характер изменения механических свойств спеченных заготовок при холодной штамповке, поэтому на ресурс пластичности влияет не только пористость, но и деформированное состояние материала. Это установлено экспериментально.

Анализ описанных в статье особенностей деформационного поведения спеченных и катаных сталей подтверждает адекватность предложенной методики оценки деформированного состояния цилиндрических заготовок при холодной штамповке наружной обоймы сферических шарниров. Практическое использование результатов данного исследования позволит повысить эффективность технологии производства хромоникелевых сталей. Итоги научных изысканий, описанных в статье, позволяют предположить, что такой материал будет оптимальным для сферических шарниров.

Заключение. Выявленный механизм разрушения спеченных хромоникелевых сталей при холодной штамповке позволяет оценить критические значения интенсивности деформации и влияние структуры стали на ее пластичность в зоне растяжения.

Установлено, что ресурс пластичности спеченных хромоникелевых нержавеющих сталей зависит не только от напряженно-деформированного состояния материала, но и от исходной структуры, наличия примесей, а также качества межчастичных контактов и границ зерен.

Авторы фокусировались на качественных особенностях обойм сферических шарниров, применяемых в подвесках транспортных средств. Эксперименты и моделирование показали технологические особенности их производства при холодной штамповке спеченных заготовок.

1. ГОСТ 5632–2014. Нержавеющие стали и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Электронный фонд правовых и нормативно-технических документов. URL: https://docs.cntd.ru/document/1200113778?ysclid=mdohk7rxu9621196527 (дата обращения: 21.06.2025).

2. ТУ 48–19–133–90. Дисульфид молибдена. Технические условия. URL: https://gostrf.com/normadata/1/4293788/4293788422.pdf (дата обращения: 21.06.2025).

3. ГОСТ 23463–79. Графит порошковый особой чистоты. URL: https://docs.cntd.ru/document/1200014916 (дата обращения: 21.06.2025).

4. ГОСТ 10007–80. Фторопласт-4. Технические условия. Электронный фонд правовых и нормативно-технических документов. URL: https://docs.cntd.ru/document/1200020654 (дата обращения: 21.06.2025).

5. ГОСТ 26529–85. Материалы порошковые. Метод испытания на радиальное сжатие. Электронный фонд правовых и нормативно-технических документов. URL: https://docs.cntd.ru/document/1200011117?ysclid=mdoi2gfjlh811854453 (дата обращения: 21.06.2025).

6. ГОСТ 1497–84. Металлы. Методы испытаний на растяжение. Электронный фонд правовых и нормативно-технических документов. URL: https://docs.cntd.ru/document/1200004888 (дата обращения: 21.06.2025).

7. ГОСТ 28840–90. Машины для испытания материалов на растяжение, сжатие и изгиб. Электронный фонд правовых и нормативно-технических документов. URL: https://docs.cntd.ru/document/1200023577 (дата обращения: 21.06.2025).

8. ГОСТ 9013–59. Металлы. Метод измерения твердости по Роквеллу. Электронный фонд правовых и нормативно-технических документов. URL: https://docs.cntd.ru/document/1200004663?ysclid=mdpkjnihrw605168957 (дата обращения: 21.06.2025).

9. ГОСТ 9450–76. Измерение микротвердости вдавливанием алмазных наконечников. Электронный фонд правовых и нормативно-технических документов. URL: https://docs.cntd.ru/document/1200012869?ysclid=mdpkn680t1373636400 (дата обращения: 21.06.2025).

Список литературы

1. Михайлов А.Н., Матвиенко С.А., Стрельник Ю.Н., Лукичев А.В. Функционально-ориентированный анализ условий эксплуатации и технологий изготовления сферических шарнирных соединений транспортных машин. В: Материалы международной научно-технической конференции «Техническая эксплуатация водного транспорта: проблемы и пути развития» Петропавловск-Камчатский, 17–19 октября 2018 года. Петропавловск-Камчатский: Камчатский государственный технический университет; 2019. С. 112-115.

2. Хайдоров А.Д., Юнусов Ф.А. Вакуумная термическая обработка высоколегированных коррозионно-стойких сталей. Научно-технические ведомости Cанкт-Петербургского государственного политехнического университета. 2017;23(1):226–235. http://doi.org/10.18721/JEST.230123

3. Woodhead J, Truman CE, Booker JD. Modelling of Dynamic Friction in the Cold Forming of Plain Spherical Bearings. Surface and Contact Mechanics Including Tribology XII. 2015;91:141–152. http://doi.org/10.2495/SECM150131

4. Ильющенко А.Ф. Современные разработки в области порошковой металлургии для машиностроения. Механика машин, механизмов и материалов. 2012;(3(20)–4(21)):113–120. URL: https://mmmm.by/pdf/ru/2012/3_4_2012/11.pdf (дата обращения: 02.06.2025).

5. Hojati M, Danninger H, Gierl-Mayer Ch. Mechanical and Physical Properties of Differently Alloyed Sintered Steels as a Function of the Sintering Temperature. Metals. 2022;12(1):13–20. https://doi.org/10.3390/met12010013

6. Bram M, de Freitas Daudt N, Balzer H. Porous Metals from Powder Metallurgy Techniques. Encyclopedia of Materials: Metals and Alloys. 2022;3:427–437. https://doi.org/10.1016/B978-0-12-819726-4.00093-4

7. Lingzhu Gong, Xiaoxiang Yang, Kaibin Kong, Shuncong Zhong. Optimal Design for Outer Rings of Self-Lubricating Spherical Plain Bearings Based on Virtual Orthogonal Experiments. Advances in Mechanical Engineering. 2018;10(6):1–11. https://doi.org/10.1177/1687814018783402

8. Гасанов Б.Г., Конько Н.А., Баев С.С. Исследование кинетики формообразования деталей сферического подшипника скольжения из коррозионно-стойких сталей, полученных объемной штамповкой пористых заготовок. Обработка металлов (технология, оборудование, инструменты). 2024;26(2):127–142. http://doi.org/10.17212/1994-6309-2024-26.2-127-142

9. Rozenberg OA, Mikhailov OV, Shtern MB. Strain Hardening of Porous Bushings by Multiple Mandreling: Numerical Simulation. Powder Metallurgy and Metal Ceramics. 2012;51:379–384. http://doi.org/10.1007/s11106-012-9445-y

10. Kondo H, Hegedus M. Current Trends and Challenges in the Global Aviation Industry. Acta Metallurgica Slovaca. 2020;26(4):141–143. https://doi.org/10.36547/ams.26.4.763

11. Гасанов Б.Г., Конько Н.А., Баев С.С. Влияние способа получения порошков хромоникелевых нержавеющих сталей на деформированное состояние и свойства внешней обоймы сферического шарнирного узла. Diagnostics, Resource and Mechanics of Materials and Structures. 2024;5:138–158. https://doi.org/10.17804/2410-9908.2024.5.138-158

12. Ковальченко М.С. Деформационное упрочнение порошкового тела при прессовании. Порошковая металлургия. 2009;(3/4):13–27.

13. Егоров М.С., Егорова Р.В., Пустовойт В.Н., Атрохов А.А. Механические свойства порошковых материалов после свободной осадки. Металлург. 2020;3:92–96.

14. Бурлаков И.А., Забельян Д.М., Бондаренко А. К., Гладков Ю.А. Леонидов А.Н. Рациональное использование ресурса пластичности при холодной штамповке листовых заготовок на основе критериев Кокрофта и Колмогорова. Кузнечно-штамповочное производство. Обработка металлов давлением. 2016;(12):3–8.

15. Баглюк Г.А., Курихин В.С., Хоменко А.И., Козаченко И.С. Совершенствование методов исследования распределения деформации при прессовании порошков. Порошковая металлургия. 2015;54:129–135. https://doi.org/10.1007/s11106-015-9689-4

Об авторах

Н. А. КонькоРоссия

Конько Николай Андреевич - ассистент кафедры «Общеинженерные дисциплины».

346428, Новочеркасск, ул. Просвещения, 132

ResearcherID KEH-3042-2024

Б. Г. Гасанов

Россия

Гасанов Бадрудин Гасанович - доктор технических наук, профессор кафедры «Международные логистические системы и комплексы».

346428, Новочеркасск, ул. Просвещения, 132

Scopus ID 6601972402

Рецензия

Для цитирования:

Конько Н.А., Гасанов Б.Г. Влияние способа получения и структуры хромоникелевых коррозионностойких сталей на кинетику формования наружной обоймы сферических шарниров. Безопасность техногенных и природных систем. 2025;9(3):230-241. https://doi.org/10.23947/2541-9129-2025-9-3-230-241. EDN: OHKNMX

For citation:

Konko N.A., Gasanov B.G. Influence of the Production Method and the Structure of Chromium-Nickel Corrosion Resistant Steels on the Kinetics of the Formation of the Outer Cage of Spherical Joints. Safety of Technogenic and Natural Systems. 2025;9(3):230-241. https://doi.org/10.23947/2541-9129-2025-9-3-230-241. EDN: OHKNMX

JATS XML