ТЕХНОСФЕРНАЯ БЕЗОПАСНОСТЬ

Введение. Ежегодно в Российской Федерации на производственных объектах происходит около 5 тыс. пожаров, ущерб от которых исчисляется миллиардами рублей. В целях снижения количества пожаров и минимизации ущерба в настоящее время ведется работа по совершенствованию методики расчета численности и технической оснащенности подразделений пожарной охраны, создаваемых для тушения пожаров и проведения аварийно-спасательных работ в организациях, утвержденной приказом МЧС России от 15 октября 2021 г. № 700 (далее — Методика). В научной литературе, посвященной анализу пожарной опасности производственных объектов различных отраслей экономики, отсутствует комплексный показатель для оценки пожарной опасности предприятий, который бы учитывал их технико-экономические характеристики с учетом отраслевой принадлежности. Цель настоящего исследования состоит в разработке безразмерного вычислительного комплекса, описывающего состояние пожарной опасности производственных объектов, принимающего во внимание их характерные особенности. Разработанный комплекс использован при формировании подходов к обоснованию численности и технической оснащенности объектовых подразделений пожарной охраны.

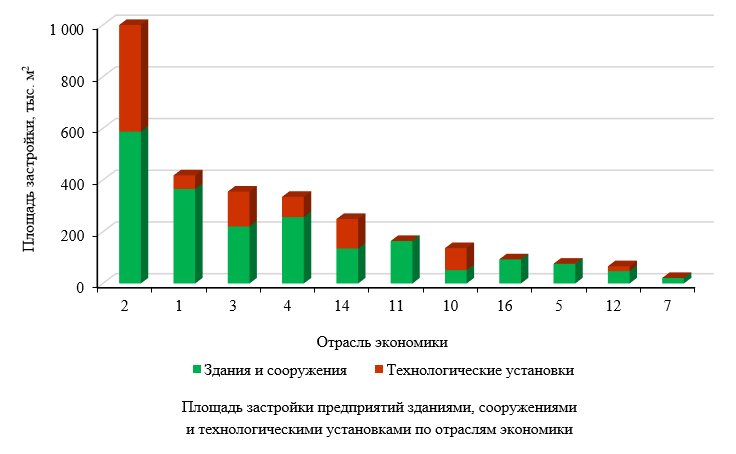

Материалы и методы. Проведен анализ статистических данных по количеству пожаров, числу погибших и травмированных, а также материальному ущербу от пожаров на производственных объектах по отраслям экономики с использованием информации из федеральной государственной информационной системы «Федеральный банк данных «Пожары». Для определения технико-экономических и оперативных характеристик предприятий, на которых созданы объектовые подразделения пожарной охраны, был проведен анкетный опрос, по результатам которого собраны сведения о 726 производственных объектах. Исследованы технико-экономические характеристики данных объектов: площади территории и застройки, численность персонала, массы обращающихся пожароопасных, пожаровзрывоопасных и взрывоопасных технологических сред, площади зданий и сооружений, отнесенных к определенным категориям взрывопожароопасности, количество пожаров на предприятии и др.

Результаты исследования. Разработан безразмерный вычислительный комплекс Uпо, характеризующий уровень пожарной опасности производственных объектов. Построено распределение значений комплекса Uпо для производственных объектов, на которых созданы подразделения пожарной охраны, и определены параметры полученного распределения. Определены критерии отнесения производственного объекта к определенной категории пожарной опасности. Рассчитаны значения показателя пожарной опасности для отраслей экономики. В категорию высокой пожарной опасности попадает черная металлургия (Uпо = 0,77), машиностроение и металлообработка (0,73), цветная металлургия (0,70) и топливная промышленность (0,68). Приведен пример расчета уровня пожарной опасности для предприятия электроэнергетики.

Обсуждение. При нормировании количества и дислокации объектовых подразделений пожарной охраны, при определении численности их личного состава и технической оснащенности необходимо учитывать уровень пожарной опасности производственного объекта. Анализ распределения значений комплекса Uпо показал, что он распределен нормально со средним значением m = 0,47 и стандартным отклонением σ = 0,19. В результате, такие отрасли, как черная металлургия и машиностроение, отнесены к категории высокой пожарной опасности, в то время как электроэнергетика классифицирована как средняя. Таким образом, предложенный метод позволяет эффективно оценивать пожарную опасность в различных секторах экономики.

Заключение. Полученные результаты использованы для подготовки новой редакции Методики расчета численности и технической оснащенности подразделений пожарной охраны, создаваемых для тушения пожаров и проведения аварийно-спасательных работ в организациях, утвержденной приказом МЧС России от 15 октября 2021 г. № 700. Использование разработанного комплекса позволит более точно учитывать особенности производственного объекта при определении ресурсов пожарной охраны.

Введение. Загрязнение окружающей среды тяжелыми металлами представляет собой одну из наиболее актуальных экологических проблем, поскольку эти вещества негативно влияют на экосистемы и здоровье живых организмов. В литературе активно исследуется вопрос о накоплении тяжелых металлов растениями в урбоэкосистемах, однако многие аспекты данной проблемы остаются недостаточно раскрытыми. Например, существующие исследования не всегда учитывают влияние различных факторов окружающей среды на процесс сорбции металлов. Это создает пробелы в понимании механизмов взаимодействия растений и загрязняющих веществ. Настоящее исследование нацелено на детальное изучение зависимости сорбции тяжелых металлов сосной обыкновенной (Pinus sylvestris) от уровня загрязнения среды. Авторы ставят задачу определить, как изменяются показатели накопления металлов в зависимости от условий произрастания, что позволит более точно оценить роль данного растения в экологии городских территорий.

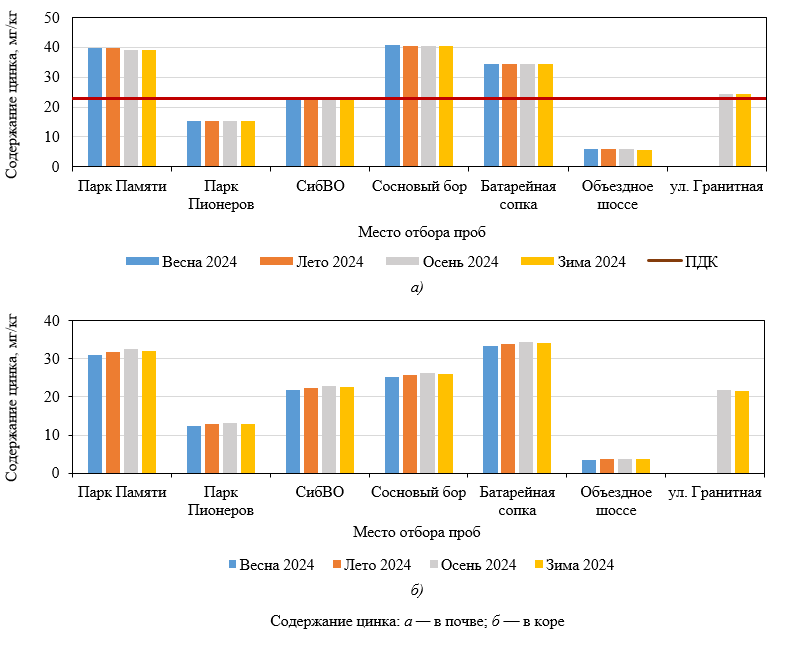

Материалы и методы. Исследования проводились на территории города Чита Забайкальского края. Сосна обыкновенная является широко распространенным видом рода сосна в Забайкальском крае, поэтому материалом для исследования послужила кора сосны обыкновенной, а также почвенные образцы, взятые на участках города Чита, отличающихся интенсивностью антропогенной нагрузки. Выбор участков для отбора материала осуществлялся, в том числе, по показателю комплексного загрязнения атмосферного воздуха (ИЗА5) на территории города Чита. После отбора пробы подвергались квартованию, сушке и измельчению до мелкозернистого состояния, после чего кора и почва подвергались термической обработке в муфельной печи при 600 °С. Обожженную почву и золу коры сосны исследовали по методикам, общепринятым в химии древесины, с использованием спектрометрического метода на атомно-абсорбционном спектрометре Shimadzu AA–6200. Кислотность определяли потенциометрическим методом в хлоридной вытяжке. Для этого использовали 1М раствор KCl (pH = 6,0), а также стандартные буферные растворы (pH 4,01; 6,86; 9,18) для калибровки прибора. Суспензии готовили, добавляя к 30 г почвы 75 мл экстрагента, перемешивали в течение одной минуты и измеряли pH после стабилизации показаний. Параллельно выполняли контрольный эксперимент без образца почвы.

Результаты исследования. Проведенный анализ полученных данных по сезонному изменению зольности и влажности коры сосны обыкновенной показал, что они незначительно возрастают в летне-осенний период. В ходе работы была получена динамика распределения тяжелых металлов в почве и коре сосны обыкновенной в зависимости от сезона года. Выяснено, что наибольшее содержание меди в почве и в коре сосны обыкновенной наблюдается на участке Батарейной сопки, превышая ПДК в 11 раз, далее ул. Гранитная, где ПДК превышен в 5 раз. Высокое содержание цинка в почве сосны обыкновенной наблюдается сразу в трех точках: Сосновый бор, Парк Памяти и Батарейная сопка, с превышением ПДК в 1,77; 1,74 и 1,5 раза соответственно. Содержание свинца в почве на всех семи точках находится в пределах ПДК. Сезонных изменений содержания тяжелых металлов в почве и коре не наблюдается. Таким образом, в ходе исследования была выявлена зависимость содержания тяжелых металлов в почве и коре сосны обыкновенной от степени антропогенной загруженности районов города Чита Забайкальского края.

Обсуждение. Результаты исследования показали зависимость содержания тяжелых металлов в исследованных образцах почвы и коры сосны обыкновенной от степени интенсивности антропогенной нагрузки. Таким образом, сосна обыкновенная представляет собой ценный объект для мониторинга загрязнения тяжелыми металлами, так как сочетает в себе высокую чувствительность к техногенному воздействию, устойчивость к неблагоприятным условиям и долговременную способность накапливать токсиканты. Полученные данные обосновывают целесообразность включения этого вида в системы экологического контроля, особенно в регионах с развитой промышленностью и транспортной инфраструктурой. Дальнейшие исследования могут быть направлены на разработку стандартизированных методик использования сосны в биоиндикации, а также на изучение её фиторемедиационного потенциала в условиях хронического загрязнения.

Заключение. Проведенное исследование расширяет понимание механизмов миграции и аккумуляции тяжелых металлов в урбанизированных экосистемах, особенно в условиях резко-континентального климата. Полученные результаты могут быть использованы для оптимизации городского планирования, минимизации негативного воздействия на здоровье населения и разработки стратегий устойчивого развития территорий с высокой антропогенной нагрузкой.

Введение. Шахтный метан, выделяющийся в процессе подземной добычи угля, с одной стороны рассматривается в качестве причины глобального изменения климата (парниковый газ), а с другой стороны является ценным энергетическим ресурсом. В настоящее время доля его утилизации в мировом масштабе невысока, количество метана, поступающее в атмосферу, ежегодно увеличивается. С целью ограничения выбросов парниковых газов принят ряд законодательных инициатив: Киотский протокол, Парижское соглашение, Федеральный закон № 296–ФЗ «Об ограничении выбросов парниковых газов».

В условиях Донбасса задача утилизации шахтного метана является актуальной в связи с плотным размещением источников выбросов и необходимостью повышения безопасности горных работ, а также обеспечивает реализацию принципа комплексного освоения месторождения. Кроме того, боевые действия обусловили повышение стоимости топлива в регионе и увеличение грузооборота автомобильным транспортом ввиду практически не функционирующих ж/д, морского и авиасообщения. Цель исследования — выполнить расчетную оценку энергетической эффективности применения шахтного метана угольных месторождений Донбасса в качестве моторного топлива автомобильных двигателей внутреннего сгорания коммерческого транспорта.

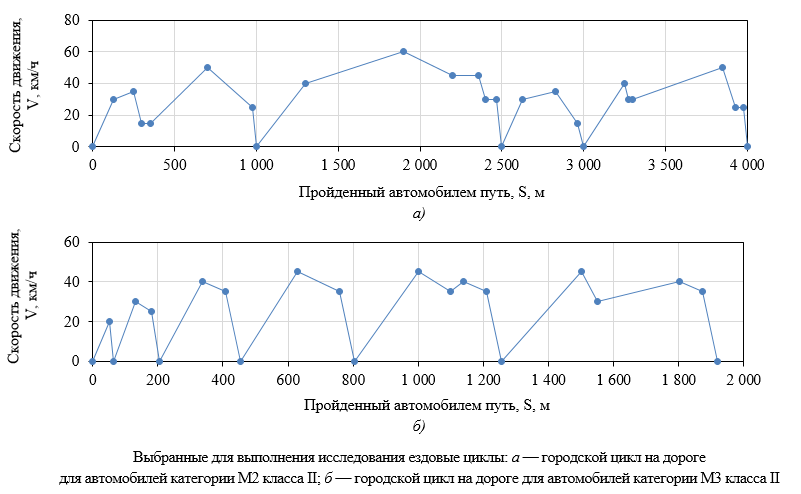

Материалы и методы. В качестве примера для выполнения исследований выбраны распространённые на городских маршрутах г. Макеевки (ДНР) автотранспортные средства БАЗ 2215 на шасси «Газель Бизнес», ГАЗель Next «Citiline» и ПАЗ 3203, оснащённые искровыми и дизельными двигателями марок УМЗ, ЗМЗ и Cummins. Полный состав проб метановоздушной смеси ряда шахт («Шахта им. Чайкино», г. Макеевка, «Шахта Комсомолец Донбасса», г. Кировское), отобранных из дегазационных систем, определён в лабораториях ГУ «МАКНИИ» и ГП «Донецкавтогаз» с помощью газового хроматографа «Кристаллюкс 4000М». Энергетические показатели автомобильных двигателей при работе на различных видах топлива, в том числе на шахтном метане, а также эксплуатационные свойства выбранных автобусов (путевой расход топлива, запасы хода и выбросы диоксида углерода) в условиях городских ездовых циклов по ГОСТ Р 54810–2011 определены в результате выполненной серии расчётов по известным методикам.

Результаты исследования. Выполнена расчётная оценка энергетической эффективности применения шахтного метана в качестве газомоторного топлива. В диапазоне концентраций исследованных образцов газовоздушных смесей максимальная расчётная потеря развиваемой эффективной мощности искровых двигателей ЗМЗ и УМЗ составляет до 15 %, а для газодизелей на примере Cummins мощность может быть увеличена до 29 %. Это не препятствует движению выбранных автобусов в условиях ездовых циклов по ГОСТ Р 54810–2011. В этих условиях путевой расход топлива и запасы хода на одной заправке существенно зависят от компонентного состава шахтного метана и для исследуемых образцов ухудшаются в 1,8–3,5 раза по отношению к показателям на природном газе, используемом для заправки автомобилей, а эмиссия диоксида углерода сокращается на 62–73 % от эмиссии на бензине.

Обсуждение. В связи с особенностями дегазационных процессов и горно-геологических условий разных шахт рассматриваемое в статье альтернативное топливо обладает непостоянным компонентным составом. В связи с этим перевод подвижного состава марок ПАЗ и ГАЗ на побочный продукт угледобычи — шахтный метан — сопряжён со следующими сопутствующими сложностями: необходимость применения топливных систем повышенной производительности (в 3 и более раз по отношению к системам питания ДВС сопоставимой мощности, работающим на сжатом газе), ухудшение топливно-экономических и тягово-скоростных свойств авто-транспортных средств, а также их запаса хода. В исследовании получена количественная оценка данных изменений. Положительный эффект предлагаемых мероприятий обусловлен снижением негативного воздействия на окружающую среду путём утилизации шахтного метана его применением в качестве газомоторного топлива, уменьшением углеродного следа от автомобильного транспорта, сокращением потребления жидкого углеводородного топлива.

Заключение. В результате исследования установлено, что шахтный метан угольных месторождений Донбасса может быть применён в качестве моторного топлива автомобильных двигателей внутреннего сгорания коммерческого транспорта на примере городских автобусов. Определены соответствующие параметры энергетической эффективности (развиваемая ДВС эффективная мощность, удельные расходы топлива, запасы хода автомобилей в условиях ездовых циклов и т.д.), а также степень их снижения относительно применения традиционных видов топлива. Установлено, что это не препятствует выполнению транспортной работы (в условиях ГОСТ Р 54810–2011) и является оправданным с позиции экономии невозобновляемых ресурсов и повышения экологической безопасности региона.

ХИМИЧЕСКИЕ ТЕХНОЛОГИИ, НАУКИ О МАТЕРИАЛАХ, МЕТАЛЛУРГИЯ

Введение. Современные материалы требуют глубокого понимания их структуры для прогнозирования эксплуатационных свойств. Применение различных методик и программ для визуализации, таких как оптическая и электронная микроскопия, ограничено двумерными изображениями, что затрудняет детальный анализ морфологии. Несмотря на наличие исследований в этой области, существует недостаток в понимании трехмерной организационной структуры материалов, что создает пробелы в знании о влиянии геометрии на физические свойства композитов. Программа ImageJ была выбрана для данного исследования благодаря своей многофункциональности и поддержке множества форматов, что значительно упрощает анализ. Она также предлагает мощные инструменты для автоматизации процессов и позволяет извлекать 3D-информацию из двумерных изображений, что критично для точной идентификации структурных компонентов. Настоящее исследование направлено на устранение недостающей информации, фокусируясь на анализе морфологии стального феррито-мартенситного композита. Цель работы — идентификация 3D-структуры поверхности композита, что позволит улучшить понимание его эксплуатационных характеристик и подтвердить значимость выбора подходящих методов визуализации.

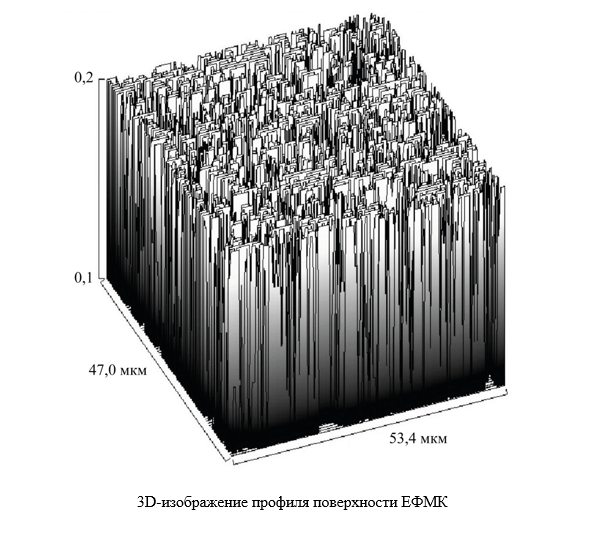

Материалы и методы. В качестве исходного материала для анализа было выбрано изображение микроструктуры стального естественного феррито-мартенситного композита (ЕФМК), полученное на оптическом микроскопе Meтам PB–22. Рассматриваемая микроструктура состоит из 2-х фаз, где светлой фазой является феррит, а темной — мартенсит. Использовалась программа ImageJ, адаптированная под различные форматы электронно-микроскопических и металлографических изображений и позволяющая получить широкий набор геометрических характеристик поверхности.

Результаты исследования. Исследование с использованием программного обеспечения ImageJ микроструктуры стального феррито-мартенситного композита выявило характерную строчечную структуру, состоящую из светлой фазы (феррита) и темной фазы (мартенсита). Обработка изображений, включая масштабирование и сегментацию, привела к преобразованию в черно-белый формат, что позволило четко визуализировать границы между фазами и геометрические формы частиц. Четырехпараметрическая калибровочная функция Родбарда обеспечила дополнительные данные о площади, стандартном отклонении, асимметрии и эксцессе, что затрудняет анализ структуры. В результате отмечено 40,8 % площади, занятый ферритом, и 59,2 % — мартенситом. Профиль поверхности показывает чередование слоев из разориентированных кристаллов, а количественная информация позволила создать четкое 3D-изображение поверхности композита.

Обсуждение. Измеряемая в пикселях толщина границ зерен оказывается тоньше, чем в других графических редакторах, за счёт чего изменяется площадь и соответственно количество светлой фазы. Изменение количественного соотношения фаз «феррит-мартенсит» связано с тем, что в программе подавляется «шум» изображения и нераспознанная серая фаза прочитывается более чётко: часть её относится к светлой фазе, и часть — к тёмной.

В условиях современных технологий и высоких требований к прочности и износостойкости, понимание микроструктуры становится ключевым для оптимизации свойств материалов. Выбор подходящих методов визуализации, таких как применение программного обеспечения ImageJ, не только позволяет получить точные данные о распределении фаз, но также способствует более глубокому анализу механических свойств, таких как твердость и устойчивость к коррозии. Эти аспекты важны в контексте роста инновационных технологий, где надежность и долговечность материалов играют центральную роль.

Заключение. Применение программного комплекса ImageJ для визуализации в 2D и 3D графике и качественного и количественного анализа морфологии поверхности гетерогенных структурных состояний материалов является удобным, эффективным и информативным способом получения геометрических характеристик частиц структурных составляющих. Также возможно проведения картирования формы и размеров частиц. Автоматизация процесса приводит к экономии затрат времени и ресурсов, минимизирует влияние субъективных факторов на результат на разных этапах проведения анализа. Идентификация 3D-структуры поверхности композита помогает углубить знания о его эксплуатационных характеристиках, что крайне актуально в условиях современных технологических требований. Это понимание позволяет разрабатывать новые материалы, улучшать их характеристики, такие как прочность, износостойкость и устойчивость к коррозии, а также предсказывать, как материалы будут вести себя в реальных условиях.

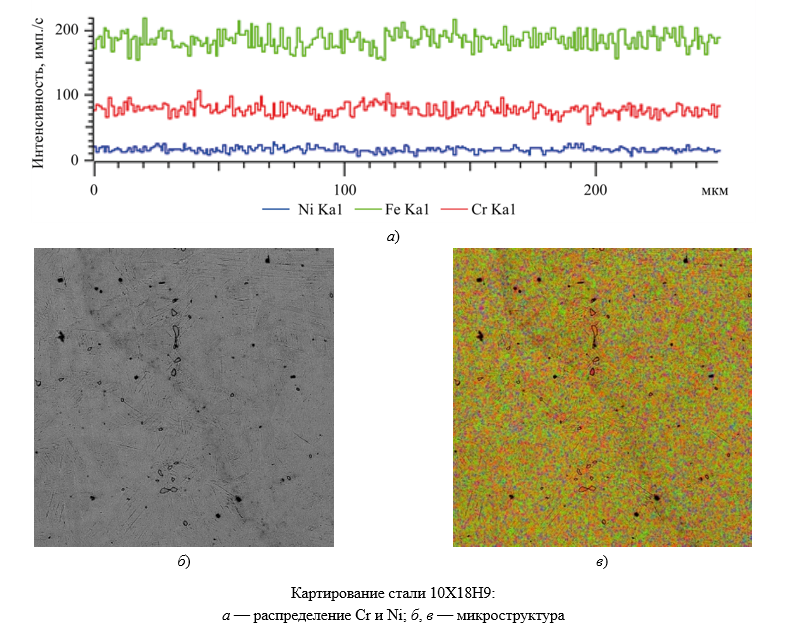

Введение. Исследуя вопросы износостойкости шарниров, авторы представленной работы ранее выяснили, как особенности хромоникелевых коррозионно-стойких сталей влияют на формование наружной обоймы сферических шарниров. Прессовки из 12Х18Н10Т, ВП 304.200.30 и 304L-AW-100 спекали 3 ч в вакууме при 1200 °C. Однако практика требует испытаний разных сталей при разных условиях. В данной статье описана катаная нержавеющая сталь 10Х18Н9. Порошковую ВП 304.200.30 спекали 2 ч при 1150 ºС. Цель работы — показать, как способ получения и структура металла определяют кинетику формования наружной обоймы сферических шарниров и в итоге — прочность изделия.

Материалы и методы. Образцы из 10Х18Н9 и ВП 304.200.30 радиально сжимали по ГОСТ 26529–85, растягивали на испытательной машине УММ-5. Твердость измеряли на приборе Роквелла ТР 5006, микротвердость — по Виккерсу на приборе HVS-1000 . Рентгенофазовый анализ проводили на дифрактометре XRD-6100. Использовали микроскопы Tescan VEGA II LMU (для электронно-зондовых исследований), Quanta 200 и Altami MET-1M (для изучения микроструктуры и металлографии). Холодную штамповку наружной обоймы с фланцем сферического шарнира моделировали в QForm.

Результаты исследования. Предел прочности и текучести ВП 304.200.30 соизмерим с показателями некоторых хромоникелевых аустенитных сталей, но уступает им по пластичности. Сопоставление 10Х18Н9 и ВП 304.200.30 выявило различия в механизмах деформации. Критическое ограничение для порошковой стали — не оксидная фаза, а локализация оксидов на границах частиц, что провоцирует хрупкое разрушение при растяжении. Из-за химической неоднородности частиц и остаточной пористости относительное удлинение порошковой стали в 6 раз меньше, чем катаной. Но в условиях сжатия спеченный материал упрочняется до 195 HV, то есть подходит для производства наружной обоймы сферических шарниров.

Обсуждение. Анализ особенностей деформаций спеченных и катаных сталей подтвердил адекватность предложенной методики оценки деформированного состояния образцов при холодной штамповке наружной обоймы сферических шарниров.

Заключение. Результаты исследования позволяют прогнозировать очаги зарождения макродефектов и оптимизировать производство сферических шарниров.

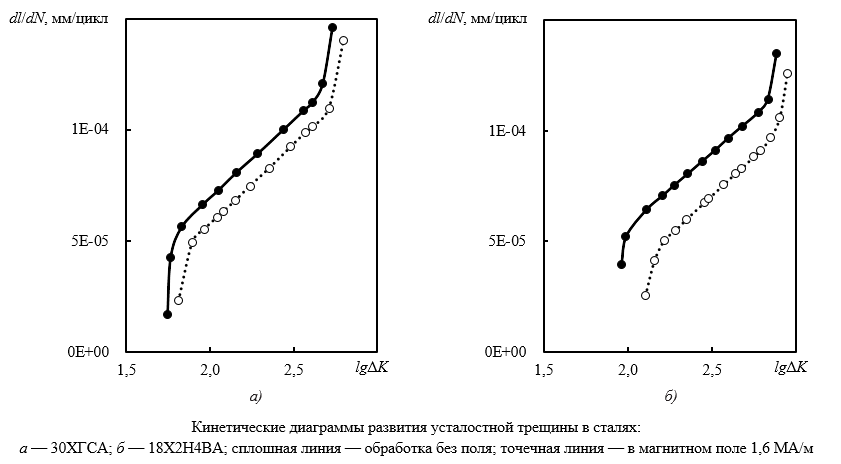

Введение. Усталостное разрушение происходит при напряжениях ниже предела прочности, характеризуясь внезапностью и катастрофическими последствиями. Статистические данные свидетельствуют о том, что разрушение при циклическом нагружении является одним из наиболее распространённых видов повреждений материалов, а их работоспособность во многом определяется сопротивлением росту трещин. Кроме уже известных методов достижения высокопрочного состояния, предлагается использовать термическую обработку в магнитном поле (ТОМП). Тем не менее, механизмы изменения поведения трещин после такой обработки и факторы, влияющие на трещиностойкость, всё ещё недостаточно изучены. В связи с этим поставлена цель оценить влияние структуры после ТОМП на кинетические особенности роста усталостных трещин и эффективность образуемых в процессе ТОМП структурных барьеров, препятствующих разрушению стали.

Материалы и методы. Кинетику развития усталостной трещины исследовали при циклических испытаниях призматических образцов на оригинальной установке со специальным стабилизатором амплитуды колебаний. Возникновение и последующее развитие трещины регистрировали методом электропотенциалов. Исследования проводили на сталях, термически обработанных на высокопрочное состояние: сталь 18Х2Н4ВА после закалки на воздухе со структурой мартенсита и сталь 30ХГСА после изотермической закалки при 380 °С на структуру нижнего бейнита. Магнитное поле напряженностью 1,6 МА/м получали в магнитном зазоре электромагнита ФЛ–1.

Результаты исследования. Установлено, что термическая обработка сталей 30XΓCA и 18X2H4BA в магнитном поле напряженностью 1,6 МА/м приводит к заметному снижению скорости распространения усталостных трещин. Отмечено повышение пороговых значений напряжений для расслоения магистральной трещины по отрывному механизму, что свидетельствует о повышении долговечности. При анализе траекторий трещин был выявлен рост показателей их ветвления — увеличение стандартного отклонения углов наклона трещин, а также уменьшение интервала корреляции наклона изгибов трещины относительно среднего положения на 0,5 мкм. Эти изменения обусловлены влиянием магнитного поля на микроструктуру мартенсита, формированием большего числа эффективных барьеров на пути движения трещин, что в итоге сказывается на устойчивости к усталостному разрушению сталей и их механических свойствах.

Обсуждение. Анализ полученных результатов на основе современных теорий прочности и разрушения показал, что механизм вязкого разрушения, который характерен для исследуемых сталей, работает путём зарождения, роста и коалесценции пор. Под действием нормальных напряжений на поверхности микропор оседают вакансии и в результате этого пора постепенно трансформируется в трещину. Наблюдения за трещинами в фольгах показали, что изменение траектории трещины не зависит от вида термической обработки и является случайным процессом.

Заключение. Статистическая обработка опытных данных, полученных в этой работе, позволяет сделать вывод, что после ТОМП формируется структура, обеспечивающая увеличение микроизвилистости трещины с повышенной крутизной изгибов траектории из-за часто встречающихся структурных барьеров. Выявленные особенности поведения трещин положительно характеризуют ТОМП как практический способ создания высокопрочного состояния сталей, применимый для широкого ассортимента марок и не требующий кардинальных изменений в технологии их термической обработки. Повышение трещиностойкости сталей способствует улучшению безопасности различных устройств и техногенных систем, а также снижению их себестоимости и затрат на обслуживание.

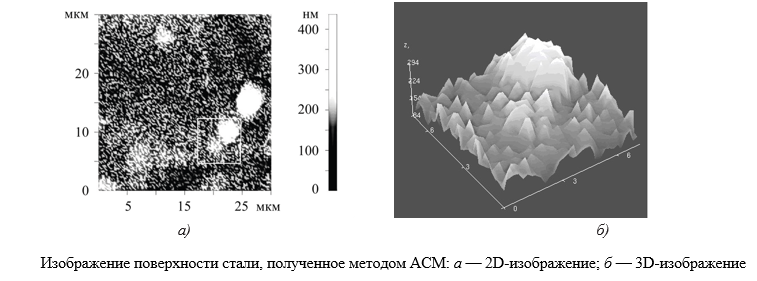

Введение. В условиях современного производства важной задачей является повышение надежности и долговечности стальных изделий. Для решения этой проблемы целесообразно создавать на их поверхности высокотвердые износостойкие покрытия, формируемые методом диффузионного насыщения металла карбидообразующими элементами. Традиционные способы получения таких покрытий отличаются значительной продолжительностью — до 8 и более часов. Для ускорения процесса формирования в литературе предложены различные методы, основанные на применении высокоэнергетического воздействия на материал (лазерного, плазменного и т.д.), однако они требуют использования сложного и дорогостоящего оборудования. В настоящей работе рассмотрен способ получения высокотвердого покрытия на основе молибдена методом микродугового легирования, который заключается в воздействии на обрабатываемое стальное изделие, погруженное в угольный порошок, мультипликативных микродуговых разрядов, возникающих между поверхностью металла и окружающей порошковой средой при пропускании электрического тока. Этот метод позволяет значительно интенсифицировать процесс диффузионного поверхностного насыщения, отличается простотой и низкой энергоемкостью. Свойства получаемых покрытий в основном определяются их тонкой структурой, поэтому исследование этой структуры представляет собой актуальную задачу. Таким образом, целью работы было изучение особенностей тонкой структуры поверхностного слоя стали после микродугового молибденирования.

Материалы и методы. В качестве источника молибдена для диффузионного насыщения использовали обмазку, содержащую мелкодисперсный порошок молибдата аммония и электропроводный гель в качестве связующего в объемном соотношении 1:1. Обмазку наносили на поверхность цилиндрических образцов диаметром 12 мм и длиной 35 мм, изготовленных из стали 20, после чего их погружали в металлический контейнер с угольным порошком с размером частиц 0,4–0,6 мм. Через данный порошок пропускали электрический ток в течение 6 минут, при этом поверхностная плотность тока составляла 0,53 А/см2. Для исследований тонкой структуры стали использовали микроскоп Neophot-21, дифрактометр ARL X’TRA-435, сканирующий электронный микроскоп ZEISS CrossBeam 340 с рентгеновским микроанализатором и сканирующий зондовый микроскоп NanoEducator.

Результаты исследования. После микродугового молибденирования стальных образцов образуется покрытие, обладающее многослойным строением и сложным фазовым составом. На поверхности материала обнаруживается слаботравящийся слой толщиной 50–55 мкм, под которым расположен науглероженный слой с эвтектоидной структурой толщиной около 200 мкм, а еще ниже сохраняется исходная феррито-перлитная структура. Основа слаботравящегося слоя представляет собой дисперсную феррито-карбидную смесь, содержащую около 47 мас. % Mo и имеющую микротвердость 8–9 ГПа. В этом слое расположены карбидные включения размером до 5 мкм, содержащие 94 мас. % Mo и обладающие микротвердостью до 21 ГПа. Рельеф поверхности характеризуется наличием карбидных включений размером 3–5 мкм, а также множественными наноразмерными включениями, выступающими над поверхностью шлифа на высоту от 10 до 150–200 нм.

Обсуждение. Результаты исследования, полученные с использованием металлографического анализа, сканирующей электронной микроскопии, рентгеновского фазового анализа и атомно-силовой микроскопии, показали, что при микродуговом молибденировании стали формируется диффузионный слой, содержащий наноразмерные частицы карбидной фазы, достигающие объёмной доли до 70 %, расположенные в основе слоя, представляющего собой феррито-карбидную эвтектоидную смесь. Количественная оценка упрочняющего влияния этих частиц подтвердила, что наличие таких частиц, характеризующихся высокой микротвердостью, и обусловливает высокую твердость образующегося покрытия.

Заключение. Микродуговое молибденирование стали представляет собой эффективный метод получения покрытий, обладающих выдающимися эксплуатационными характеристиками. Полученные вследствие этого покрытия не только отличались высокой твердостью за счет наноразмерных карбидных частиц, расположенных в феррито-карбидной основе, но и демонстрировали улучшенные механические свойства. Это делает их перспективными для применения в различных отраслях, где требуются высокая износостойкость и долговечность изделий. Результаты исследований показывают, что использование данного метода значительно сокращает время обработки и позволяет избегать применения дорогостоящего оборудования, что делает его более доступным для промышленного внедрения.