Перейти к:

Идентификация морфологии поверхности стального естественного феррито-мартенситного композита с использованием программного обеспечения ImageJ

https://doi.org/10.23947/2541-9129-2025-9-3-221-229

EDN: ZHEYTV

Аннотация

Введение. Современные материалы требуют глубокого понимания их структуры для прогнозирования эксплуатационных свойств. Применение различных методик и программ для визуализации, таких как оптическая и электронная микроскопия, ограничено двумерными изображениями, что затрудняет детальный анализ морфологии. Несмотря на наличие исследований в этой области, существует недостаток в понимании трехмерной организационной структуры материалов, что создает пробелы в знании о влиянии геометрии на физические свойства композитов. Программа ImageJ была выбрана для данного исследования благодаря своей многофункциональности и поддержке множества форматов, что значительно упрощает анализ. Она также предлагает мощные инструменты для автоматизации процессов и позволяет извлекать 3D-информацию из двумерных изображений, что критично для точной идентификации структурных компонентов. Настоящее исследование направлено на устранение недостающей информации, фокусируясь на анализе морфологии стального феррито-мартенситного композита. Цель работы — идентификация 3D-структуры поверхности композита, что позволит улучшить понимание его эксплуатационных характеристик и подтвердить значимость выбора подходящих методов визуализации.

Материалы и методы. В качестве исходного материала для анализа было выбрано изображение микроструктуры стального естественного феррито-мартенситного композита (ЕФМК), полученное на оптическом микроскопе Meтам PB–22. Рассматриваемая микроструктура состоит из 2-х фаз, где светлой фазой является феррит, а темной — мартенсит. Использовалась программа ImageJ, адаптированная под различные форматы электронно-микроскопических и металлографических изображений и позволяющая получить широкий набор геометрических характеристик поверхности.

Результаты исследования. Исследование с использованием программного обеспечения ImageJ микроструктуры стального феррито-мартенситного композита выявило характерную строчечную структуру, состоящую из светлой фазы (феррита) и темной фазы (мартенсита). Обработка изображений, включая масштабирование и сегментацию, привела к преобразованию в черно-белый формат, что позволило четко визуализировать границы между фазами и геометрические формы частиц. Четырехпараметрическая калибровочная функция Родбарда обеспечила дополнительные данные о площади, стандартном отклонении, асимметрии и эксцессе, что затрудняет анализ структуры. В результате отмечено 40,8 % площади, занятый ферритом, и 59,2 % — мартенситом. Профиль поверхности показывает чередование слоев из разориентированных кристаллов, а количественная информация позволила создать четкое 3D-изображение поверхности композита.

Обсуждение. Измеряемая в пикселях толщина границ зерен оказывается тоньше, чем в других графических редакторах, за счёт чего изменяется площадь и соответственно количество светлой фазы. Изменение количественного соотношения фаз «феррит-мартенсит» связано с тем, что в программе подавляется «шум» изображения и нераспознанная серая фаза прочитывается более чётко: часть её относится к светлой фазе, и часть — к тёмной.

В условиях современных технологий и высоких требований к прочности и износостойкости, понимание микроструктуры становится ключевым для оптимизации свойств материалов. Выбор подходящих методов визуализации, таких как применение программного обеспечения ImageJ, не только позволяет получить точные данные о распределении фаз, но также способствует более глубокому анализу механических свойств, таких как твердость и устойчивость к коррозии. Эти аспекты важны в контексте роста инновационных технологий, где надежность и долговечность материалов играют центральную роль.

Заключение. Применение программного комплекса ImageJ для визуализации в 2D и 3D графике и качественного и количественного анализа морфологии поверхности гетерогенных структурных состояний материалов является удобным, эффективным и информативным способом получения геометрических характеристик частиц структурных составляющих. Также возможно проведения картирования формы и размеров частиц. Автоматизация процесса приводит к экономии затрат времени и ресурсов, минимизирует влияние субъективных факторов на результат на разных этапах проведения анализа. Идентификация 3D-структуры поверхности композита помогает углубить знания о его эксплуатационных характеристиках, что крайне актуально в условиях современных технологических требований. Это понимание позволяет разрабатывать новые материалы, улучшать их характеристики, такие как прочность, износостойкость и устойчивость к коррозии, а также предсказывать, как материалы будут вести себя в реальных условиях.

Для цитирования:

Дука В.В., Арефьева Л.П. Идентификация морфологии поверхности стального естественного феррито-мартенситного композита с использованием программного обеспечения ImageJ. Безопасность техногенных и природных систем. 2025;9(3):221-229. https://doi.org/10.23947/2541-9129-2025-9-3-221-229. EDN: ZHEYTV

For citation:

Duka V.V., Aref’eva L.P. Surface Morphology Identification of Steel Natural Ferrite-Martensitic Composite Using ImageJ Software. Safety of Technogenic and Natural Systems. 2025;9(3):221-229. https://doi.org/10.23947/2541-9129-2025-9-3-221-229. EDN: ZHEYTV

Введение. В настоящее время в области материаловедения активно используются множество методик и специализированных компьютерных программ, которые позволяют расширять возможности визуализации строения материалов за счет повышения разрешающей способности. Это, в свою очередь, увеличивает вероятность прогнозирования эксплуатационных свойств. Морфология поверхности, её химический состав и структурные компоненты являются ключевыми показателями при изучении структуры материалов, поскольку они напрямую влияют на их свойства, поведение и эксплуатационные характеристики. Традиционные методы определения морфологии поверхности материалов включают несколько ключевых техник, которые позволяют оценить топографию, шероховатость, структуру и дефекты поверхности. К ним относятся: оптическая микроскопия, сканирующая электронная микроскопия, трансмиссионная электронная микроскопия, профилометрия и другие. Однако все эти методы, несмотря на широкое применение, дают возможность получать только двумерные изображения, что ограничивает информацию о рельефе поверхности, формируемом фазовым составом материала, и, как правило, являются разрушающими методами контроля. Вместе с тем использование программных алгоритмов современных цифровых технологий позволяет извлекать 3D информацию из двумерного изображения структуры без потери разрешения, а также обеспечивает эффективное хранение и быструю интерпретацию 3D изображений как на микро-, так и на нано-уровнях. Электронные 3D структурные изображения повышают достоверность морфологической организации материала благодаря прецизионной детализации. Это позволяет осуществить точную оценку геометрических размеров структурных компонентов и локально определить их физические и механические свойства с минимальными погрешностями. При выборе программ для визуализации 3D изображений важно учитывать поставленные цели и задачи исследования, а также удобство работы с интерфейсом и его функциональные возможности. В настоящее время существует множество прикладных программ для обработки изображений с разнообразным набором возможностей. Среди доступных программных комплексов, таких как Adobe Photoshop [1], Gimp [2], CellProfiler [3], Huygen [4], Leica QWin [5], Gwyddion, ImageJ выделяется многофункциональностью, поддержкой множества форматов, гибкостью, производительностью и возможностями автоматизации. Эти качества делают её особенно востребованной при работе с изображениями [6]. Цифровой способ обработки изображений для анализа рельефа поверхности с использованием программы ImageJ позволяет извлекать 3D информацию из двумерных изображений, полученных методами оптической микроскопии, без потери разрешения [7]. Это особенно важно при идентификации морфологии структурных компонентов композита и последующей интерпретации его свойств в целом. В данной работе программный пакет ImageJ впервые применяется для исследования естественного феррито-мартенситного композита [8]. Цель работы — идентификация морфологии поверхности стального естественного феррито-мартенситного композита с использованием программного обеспечения ImageJ.

Материалы и методы. Объектом исследования являлось изображение микроструктуры естественного феррито-мартенситного композита, полученного с помощью оптического микроскопа Meтам PB–22 [9].

Для получения дополнительной информации о структурном состоянии ЕФМК в работе была использована программа ImageJ, адаптированная под различные форматы электронно-микроскопических и металлографических изображений [10]. Она позволяет рассчитать площадь, длину, объем, периметр, угловые размеры поверхности структурных составляющих, в том числе со статистическими показателями как в пиксельных значениях, так и в системе СИ [11]. При этом геометрические характеристики определяются в результате последовательного картирования структуры (рис. 1) с последующим интегрированием всей площади изображения [12].

Рис. 1. Последовательное картирование структуры ЕФМК

Опция «Set Measurements» программы позволяет рассчитать как общую, так и относительную площади частиц структурных составляющих, а также их средний размер [9–12, 13]. Калибровочная четырехпараметрическая функция Родбарда, согласно уравнению 1, точно идентифицирует оттенки черного и белого благодаря анализу интенсивности пикселей вдоль линии внутри изображения и преобразует 2D-поверхность в 3D-изображение [13, 14].

(1)

(1)

где у — значение функции; х — независимая переменная; d — максимальное значение функции (верхняя асимптота); а — минимальное значение функции (нижняя асимптота); b — параметр, определяющий наклон (крутизну) кривой; с — значение, при котором функция принимает значение, равное средней точке между а и d.

ЕФМК — композит на основе горячекатаной доэвтектоидной строительной стали 14Г2 с исходной строчечной феррито-перлитной структурой. После закалки из межкритического интервала температур (МКИ) структура такого композита представляет собой чередующиеся слои феррита и мартенсита, выполняющего роль армирующей составляющей. Такая структура позволяет получать необычное соотношение высокой пластичности, вязкости и прочности.

Известно, что в ЕФМК основные показатели механических, физических и эксплуатационных свойств определяются химическим составом и количественным соотношением фаз. Соотношение объемных долей феррита и мартенсита, а также микротвердость упрочняющей фазы зависят от температуры закалки из МКИ. Установлено, что при закалке при температуре 730 °С объемная доля мартенситной составляющей не превышает 25–30 %, а ее микротвердость составляет 735–740 МПа. При закалке при более высокой температуре — 780 °С — формируется структура мартенсита с большей объемной долей — 55–60 %, но с более низкой микротвердостью — 450–455 МПа. Понижение микротвердости связано с тем, что при увеличении температуры закалки в МКИ количество углерода в мартенсите уменьшается [15].

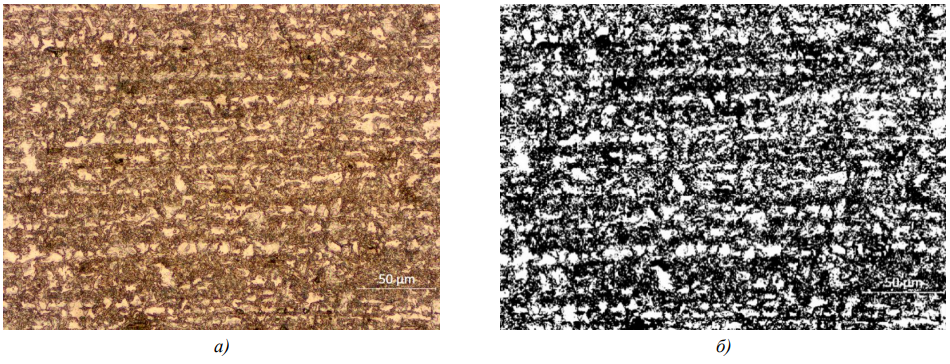

Результаты исследования. На рис. 2 а, полученного с помощью оптического микроскопа Meтам PB–22, представлена характерная строчечная структура ЕФМК, состоящая из «слоев» светлой фазы — феррита и темной фазы — мартенсита. Однако детализация структурных составляющих затруднительна. После предварительной обработки изображения путем последовательного масштабирования, сегментации и извлечения геометрических характеристик программа ImageJ трансформировала изображение в черно-белый 8-битный формат (рис. 2 б), где каждый пиксель — это одно байтовое значение в диапазоне от 0 до 255, обозначающее яркость. Картина микроструктуры приобретает высокую контрастность, а на ней четко просматриваются геометрическая форма частиц, границы между фазовыми слоями, что существенно расширяет возможности структурного анализа 2D изображений морфологии гетерогенной структуры естественного феррито-мартенситного композита [16].

Рис. 2. Микроструктура ЕФМК после закалки из МКИ (светлая область-феррит, темная область-мартенсит): а — микроструктура ЕФМК до обработки в программе ImageJ; б — микроструктура ЕФМК после преобразования в черно-белую графику с помощью компьютерной программы ImageJ

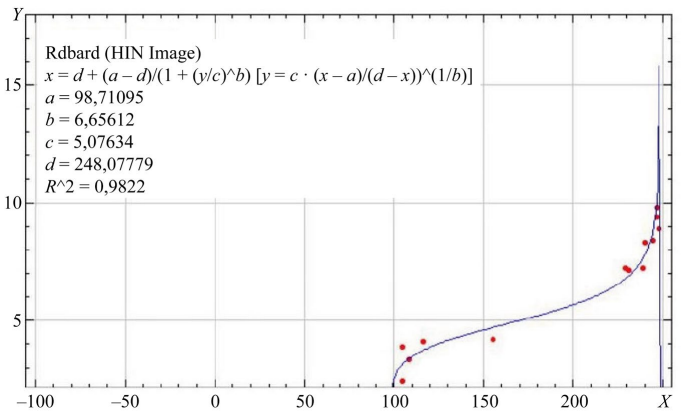

Использование четырехпараметрической калибровочной функции Родбарда (рис. 3) позволило извлечь дополнительную информацию о заданных в опции «Set Measurements» параметрах структурных составляющих — общей площади исследования (область), стандартном отклонении, асимметрии и эксцессе пиксельного изображения, доле площади и периметре анализируемых фаз. Значения указанных параметров с учетом масштабирования приведены в таблице 1.

Рис. 3. Четырехпараметрическая калибровочная функция Родбарда, по оси Х — расстояние вдоль линии, оси Y — интенсивность пикселей

Таблица 1

Результаты заданных измерений в диалоговом окне «Set Mesurements»

|

Параметр |

Значение |

|

Область (пикс)/(мкм2) |

313908 / 66789 |

|

Cтандартное отклонение |

124,7 |

|

Асимметрия |

0,4 |

|

Доля площади светлой фазы — феррита (%) |

40,8 |

|

Доля площади темной фазы — мартенсита (%) |

59,2 |

|

Cреднее значение серого цвета |

101,0 |

|

Периметр (пикс)/(мкм) |

2248 / 478,3 |

|

Эксцесс |

–1,8 |

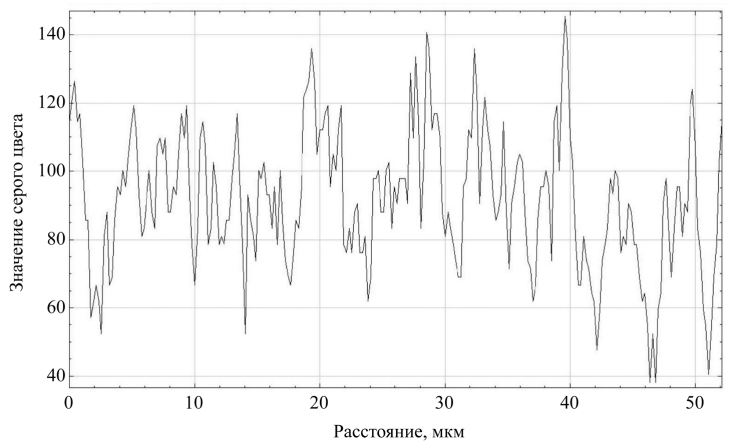

По полученным данным был построен двумерный график профиля (рис. 4), из которого следует, что на поверхности ЕФМК сформирована строчечная структура, отличительной особенностью которой является наличие чередующихся слоев мартенсита и феррита, состоящих из разориентированных в пространстве кристаллов, на что указывают локальные максимумы и минимумы профиля.

Рис. 4. Профиль поверхности ЕФМК

С помощью, встроенной в опцию «Set Measurements» дополнительной функции «Analyze Particles» была проведена фильтрация объектов по размерам и форме, что дало возможность определить общую и относительную площади рассматриваемых структурных составляющих, а также их средний размер. Таким образом, суммарное число частиц темной и светлой фазы по всей площади изображения составляет 1 088, среди которых 27 316 мкм² или 40,8 % от общей площади в 66 789 мкм² заняты светлой ферритной составляющей со средним размером 4,72 мкм, а оставшаяся доля 39 473 мкм² или 59,2 % — темной фазой мартенсита со средним размером 5,29 мкм. Количественная информация о расположении и интенсивности пикселей позволила получить четкое 3D-изображение профиля поверхности ЕФМК (рис. 5).

Рис. 5. 3D-изображение профиля поверхности ЕФМК

Обсуждение. Из работ [17][18] известно, что процентное соотношение фаз феррита и мартенсита при температуре закалки 790–800 °С в среднем составляет 35/65–30/70. Количественное соотношение феррита и мартенсита на исследуемом в программе ImageJ изображении оказалось, соответственно, ~ 40/60. Отклонение полученных данных от результатов работ [17][18] объясняется тем, что в программе ImageJ осуществляется обработка изображения по интенсивности пиков, что позволяет более точно просматривать границы зерен. Измеряемая в пикселях толщина границ зерен оказывается тоньше, чем в других графических редакторах, что, в свою очередь, изменяет площадь и соответствующее количество светлой фазы. Изменение количественного соотношения фаз «феррит-мартенсит» связано с тем, что в программе подавляется «шум» изображения, и нераспознанная серая фаза считывается более чётко: часть её относится к светлой фазе, а часть — к тёмной. Полученные результаты позволяют более точно количественно охарактеризовать степень неоднородности и расположение феррита и мартенсита на исследуемом изображении. Результаты хорошо согласуются с данными работ и в целом соответствуют полученным визуальным изображениям.

Заключение. Программа ImageJ предоставляет удобные инструменты для визуализации и документирования результатов исследований гетерогенных структурных состояний материалов различного функционального назначения, позволяя создавать отчеты с наглядными иллюстрациями формата 2D и 3D графики. Широкий функционал встроенных опций позволяет оценивать различные геометрические параметры морфологии частиц и, на этой основе, проводить анализ формы, размеров, расположения, количества и даже осуществлять картирование. Применение данного программного комплекса для изучения морфологии поверхности ЕФМК путем обработки фотографий микроструктуры существенно повышает эффективность, точность и объективность исследования. Автоматизация процесса значительно экономит время и человеческие ресурсы, а также минимизирует вариабельность данных, связанную с ручной обработкой. Использование таких инструментов особенно целесообразно в сочетании с традиционными методами получения данных, что позволяет получить более полное и надежное представление о свойствах и структуре материалов.

Список литературы

1. Tim Gräning, Lizhen Tan, Ishtiaque Robin, Yutai Katoh, Ying Yang. A Novel Design of Transitional Layer Structure between Reduced Activation Ferritic Martensitic Steels and Tungsten for Plasma Facing Materials. Journal of Materials Research and Technology. 2023;24:4285–4299. https://doi.org/10.1016/j.jmrt.2023.04.019

2. Garcia JuM, Accioly Monteiro AC, Barcelos Casanova AM, Checca Huaman NR, Monteiro SN, Brandao LP. Microstructural Analysis of Phase Precipitation during High Temperature Creep in AISI 310 Stainless Steel. Journal of Materials Research and Technology. 2023;23:5953–5966. https://doi.org/10.1016/j.jmrt.2023.02.175

3. Karin P, Chammana P, Oungpakornkaew P, Rungsritanapaisan P, Amornprapa W, Charoenphonphanich C, et al. Impact of Soot Nanoparticle Size and Quantity on Four-Ball Steel Wear Characteristics Using EDS, XRD and Electron Microscopy Image Analysis. Journal of Materials Research and Technology. 2022;16:1781–1791. https://doi.org/10.1016/j.jmrt.2021.12.111

4. Setareh Medghalchi, Ehsan Karimi, Sang-Hyeok Lee, Benjamin Berkels, Ulrich Kerzel, Sandra Korte-Kerzel. Three-Dimensional Characterisation of Deformation-Induced Damage in Dual Phase Steel Using Deep Learning Journal Materials & Design. 2023;232:112108. https://doi.org/10.1016/j.matdes.2023.112108

5. Старовойтов В.В., Голуб Ю.И. Цифровые изображения. От получения до обработки. Минск: ОИПИ НАН Беларуси; 2014. 202 с.

6. Пустовойт В.Н., Долгачев Ю.В., Домбровский Ю.М., Дука В.В. Структурная организация и свойства естественного стального ферритно-мартенситного композита. Металловедение и термическая обработка металлов. 2020;(6(780)):15–21. URL: https://mitom.folium.ru/index.php/mitom/article/view/251 (дата обращения: 01.06.2025).

7. Вернези Н.Л., Русаков В.А. О контроле прочности металла конструктивных элементов плавучих кранов. Безопасность техногенных и природных систем. 2022;(3):50–51. https://doi.org/10.23947/2541-9129-2022-3-48-53

8. Пустовойт В.Н., Долгачев Ю.В., Домбровский Ю.М. Баллистическая стойкость стали со структурой естественного феррито-мартенситного композита. Безопасность техногенных и природных систем. 2022;(3):54–59. https://doi.org/10.23947/2541-9129-2022-3-54-59

9. Зильберглейт М.А., Темрук В.И. Применение пакета ImageJ для обработки изображений, полученных электронной сканирующей микроскопией (на примере анализа бумаги). Полимерные материалы и технологии. 2017:3(1):71–74.

10. Иоффе А.И. Метод оценки неоднородности выделенной области. Исследование земли из космоса. 2013;(3):92–94. https://doi.org/10.7868/S0205961413020048

11. Burger W, Burge MJ. Digital Image Processing. An Algorithmic Introduction Using Java. Second Edition. London: Springer; 2016. 811 p.

12. Атрошенко С.А., Майер С.С., Смирнов В.И., Структурно-фазовое состояние металла рельса с внутренней трещиной после длительной эксплуатации. Журнал технической физики. 2021;.91(9):1363–1368. https://doi.org/10.21883/JTF.2021.09.51215.72-21

13. Torres AL, Bidarra SJ, Pinto MT, Aguiar PC, Silva EA, Barrias CC. Guiding Morphogenesis in Cell-Instructive Microgels for Therapeutic Angiogenesis. Biomaterials. 2018;154:34–47. https://doi.org/10.1016/j.biomaterials.2017.10.051

14. Rueden CT, Schindelin J, Hiner MC, DeZonia BE, Walter AE, Arena ET. ImageJ2: ImageJ for the Next Generation of Scientific Image Data. BMC Bioinformatics. 2017;18(1):529. https://doi.org/10.1186/s12859-017-1934-z

15. Duka VV, Pustovoit VN, Ostapenko DA, Arefèva LP, Dombrovskij YuM. The Use of the Atomic Force Microscopy to Investigate the Structure of Steel 14G2. IOP Conference Series: Materials Science and Engineering. 2019;680:012023. https://doi.org/10.1088/1757-899X/680/1/012023

16. Дука В.В., Арефьева Л.П., Пустовойт В.Н., Киселева Д.А. Исследование строчечной структуры строительной стали методом атомно-силовой микроскопии. Письма о материалах. 2020;10(4(40)):445–450. https://doi.org/10.22226/2410-3535-2020-4-445-450

17. Арефьева Л.П., Дука В.В., Забияка И.Ю. Взаимосвязь структурно-фазового состава с механизмом разрушения высокопрочной строительной стали. Письма в журнал технической физики. 2022;48(8):39–42. https://doi.org/10.21883/PJTF.2022.08.52366.19093

18. Duka VV, Aref'eva LP, Mitrin BI, Pustovoit VN. Investigation of the Fracture Structure of a Composite Material after Bending Test by Atomic Force Microscopy. IOP Conference Series: Materials Science and Engineering. 2021;1029:012059. https://doi.org/10.1088/1757-899X/1029/1/012059

Об авторах

В. В. ДукаРоссия

Дука Валентина Владимировна - старший преподаватель, кафедра «Материаловедение и технологии металлов».

344003, Ростов-на-Дону, пл. Гагарина, 1

Scopus ID 57204642574

Л. П. Арефьева

Россия

Арефьева Людмила Павловна - доктор физико-математических наук, доцент, доцент, кафедра «Материаловедение и технологии металлов».

344003, Ростов-на-Дону, пл. Гагарина, 1

Scopus ID 24176599100; ResearcherID J-4075-2017

Рецензия

Для цитирования:

Дука В.В., Арефьева Л.П. Идентификация морфологии поверхности стального естественного феррито-мартенситного композита с использованием программного обеспечения ImageJ. Безопасность техногенных и природных систем. 2025;9(3):221-229. https://doi.org/10.23947/2541-9129-2025-9-3-221-229. EDN: ZHEYTV

For citation:

Duka V.V., Aref’eva L.P. Surface Morphology Identification of Steel Natural Ferrite-Martensitic Composite Using ImageJ Software. Safety of Technogenic and Natural Systems. 2025;9(3):221-229. https://doi.org/10.23947/2541-9129-2025-9-3-221-229. EDN: ZHEYTV

JATS XML