Перейти к:

Влияние предварительной цементации на структуру и свойства диффузионных покрытий на основе хрома на сталях, полученных в среде легкоплавких жидкометаллических растворов

https://doi.org/10.23947/2541-9129-2025-9-2-170-178

EDN: WDDMOV

Аннотация

Введение. Диффузионная металлизация из среды легкоплавких жидкометаллических растворов (ДМЛЖР) позволяет формировать покрытия для изделий из металла. При этом под слоем карбидного покрытия сокращается содержание углерода в сплаве, что негативно сказывается на работе изделий в условиях контактных напряжений. Для нейтрализации обезуглероживания, а также получения глубоких упрочненных слоев предложена комплексная химико-термическая обработка (КХТО) — это предварительная цементация и последующая ДМЛЖР хромом. Важно сопоставить особенности покрытий на металлических образцах, прошедших и не прошедших цементацию. Результаты таких исследований ранее не публиковались. Цель работы — анализ влияния предварительной цементации на хромовые диффузионные покрытия и структуру покрываемого образца.

Материалы и методы. Покрытия получены путем погружения образцов из сталей Ст3 и 40Х в реакционнотранспортную среду PbLi с добавлением хрома. Часть образцов предварительно прошла вакуумную цементацию. На универсальном микроскопе NU-2E Carl Zeiss Jena («Карл Цейс Джина» (англ.)) определялись толщина покрытия и структура образца. Микрорентгеноспектральный анализ (МРСА) проводился на электронном микроскопе Tescan Lyra 3 («Тискан Лира 3» (англ.)) с системой PCMA Oxford Ultim MAX («Пи-си-эм-эй Оксфорд Ультим МАКС» (англ.)). Микротвердость определял микротвердомер Dura Scan Falcon 500 («Дюра Скан Фалькон 500» (англ.)). Рентгенофазовый анализ (РФА) проводили на рентгеновском дифрактометре Bruker D8 Advance Есо («Брюкер Ди-8 Эдванс Эко» (англ.)).

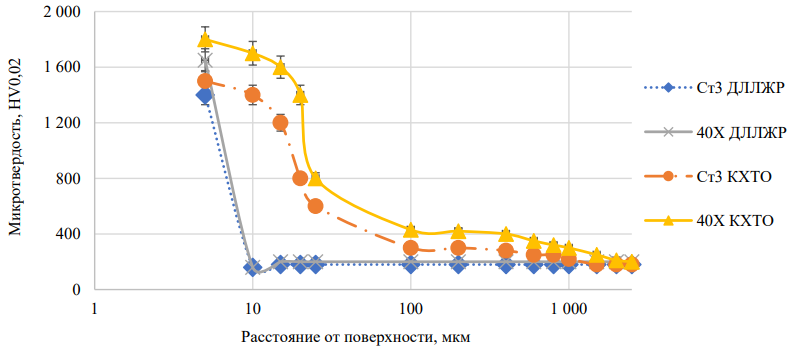

Результаты исследования. Без цементации на образце из стали Ст3 сформировалось покрытие толщиной 12 мкм, с цементацией — 22 мкм. Разница — в 1,83 раза. Глубина диффузии хрома в образце без цементации составила 18 мкм, в образце с предварительной цементацией — 34 мкм. Цементация обеспечила значительное увеличение глубины упрочненного слоя. Без предварительной обработки после ДМЛЖР фиксировались показатели микротвердости покрытия: 1400 HV0,02 для Ст3 и 1650 HV0,02 для 40Х. После КХТО: 1500 HV0,02 для Ст3 и 1800 HV0,0 для 40Х. Однако на глубине 10 мкм микротвердость (160 HV0,02) оказалась ниже показателя покрываемого материала для обоих образцов. После КХТО исчезают зоны с пониженной микротвердостью, глубина упрочненного слоя — 1,5 мм для Ст3 и 2 мм для 40Х.

Обсуждение и заключение. Предварительная цементация позволяет избежать формирования разупрочненного подслоя между покрытием и покрываемым материалом, что важно для эксплуатации изделий при контактных напряжениях. Следовательно, детали из конструкционных сталей с хромовым покрытием после цементации можно использовать в условиях абразивно-коррозионного воздействия и высоких механических нагрузок. Примеры такой эксплуатации — компрессорная техника и нефтегазовое оборудование.

Ключевые слова

Для цитирования:

Свистун Л.И., Бобылёв Э.Э., Ниров А.Д., Стороженко И.Д., Попов Р.А. Влияние предварительной цементации на структуру и свойства диффузионных покрытий на основе хрома на сталях, полученных в среде легкоплавких жидкометаллических растворов. Безопасность техногенных и природных систем. 2025;(2):170-178. https://doi.org/10.23947/2541-9129-2025-9-2-170-178. EDN: WDDMOV

For citation:

Svistun L.I., Bobylyov E.E., Nirov A.D., Storozhenko I.D., Popov R.A. Influence of Pre-Carburization on the Structure and Properties of Chromium Coatings on Steels Formed by Diffusion Alloying in Liquid Metal Media Solutions. Safety of Technogenic and Natural Systems. 2025;(2):170-178. https://doi.org/10.23947/2541-9129-2025-9-2-170-178. EDN: WDDMOV

Введение. В современном машиностроении широко используется поверхностное упрочнение деталей [1]. Известные технологии позволяют получать изделия с различными свойствами и структурой [2] за счет изменения свойств и структуры поверхностного слоя [3]. Отдельного внимания заслуживают химико-термические методы упрочнения. Они отличаются простотой [4], обеспечивают высокое качество упрочненной поверхности [5], а также плавное изменение структуры и свойств от покрытия к покрываемому материалу [6]. Технология диффузионной металлизации из среды легкоплавких жидкометаллических растворов (ДМЛЖР) относится к технологиям химико-термической обработки (ХТО) и перспективна с точки зрения получения функциональных покрытий [6]. При помощи данной технологии формируются покрытия на основе Cr, Ti, W, Mo, Ni, Cu и т. д. на поверхности изделий, изготовленных из сталей [6], твердых сплавов [7], чугунов [8].

Хром входит в число элементов, часто используемых как основа функциональных покрытий [9]. Они увеличивают износостойкость деталей [10] и сопротивляемость коррозии в агрессивных средах [11]. Хромовые покрытия способны также повысить устойчивость к одновременному комплексному воздействию механического и коррозионного износа [12]. Высокая стойкость к износу и коррозии обусловлена тем, что покрытия создаются на основе карбидов [13]. К тому же при формировании карбидов наблюдается диффузия углерода из покрываемого материала. Как следствие, под покрытием сокращается содержание углерода в сплаве, появляются обезуглероженные зоны, и из-за этого в процессе эксплуатации карбидный слой продавливается на покрытую деталь [14]. Для устранения эффекта обезуглероживания и дополнительного упрочнения покрываемого материала можно применить комплексную химико-термическую обработку (КХТО). Речь идет о предварительной цементации и диффузионном легировании образцов хромом в среде легкоплавких жидкометаллических растворов [15].

Цель работы — анализ влияния предварительной цементации на формирование диффузионных покрытий на основе хрома и структуру покрываемого образца.

Материалы и методы. КХТО и ДМЛЖР проводились на образцах цилиндрической формы диаметром 20 мм, длиной 30 мм. Образцы изготовлены из стали Ст3 и 40Х (таблица 1).

Таблица 1

Химический состав исследуемых материалов

|

Марка стали |

Содержание элемента, вес. % |

|||||||

|

C |

Si |

Mn |

Ni |

S |

P |

Cr |

Cu |

|

|

Ст3 |

0,140–0,220 |

0,150–0,300 |

0,400–0,650 |

до 0,300 |

до 0,050 |

до 0,040 |

до 0,300 |

до 0,300 |

|

40Х |

0,360–0,440 |

0,170–0,370 |

0,500–0,800 |

до 0,300 |

до 0,035 |

до 0,035 |

0,800–1,100 |

до 0,300 |

Хромовые покрытия получили в результате диффузионного легирования образцов в среде легкоплавких жидкометаллических растворов. С этой целью задействовали установку для ДМЛЖР [16]. Реакционно-транспортная среда — эвтектический расплав PbLi. В него ввели 10 % порошка хрома. Покрытие наносили путем погружения и последующей изотермической выдержки образцов в расплаве при температуре 1050 °C в течение 8 часов. Пространство над расплавом было заполнено аргоном. Во время изотермической выдержки хром в жидкой фазе диффундирует к покрываемому образцу и адсорбируется на поверхности. Процесс включает также твердофазную диффузию с формированием твердых растворов и химических соединений.

До начала ДМЛЖР с целью насыщения поверхностных слоев сталей углеродом проводилась вакуумная цементация в пропан-бутановой смеси при температуре 950 °C в течение 8 часов.

Структура покрываемого материала и толщина покрытия исследовались с помощью универсального оптического микроскопа NU-2E (Carl Zeiss Jena). Микротвердость образцов после ДМЛЖР и КХТО исследовали на микротвердомере Dura Scan Falcon 500. Микрорентгеноспектральный анализ (МРСА) проводился на сканирующем электронном микроскопе Tescan Lyra 3 с системой PCMA Oxford Ultim MAX. Для рентгенофазового анализа (РФА) задействовали рентгеновский дифрактометр Bruker D8 Advance Есо (Bruker AXS GmbH) с вертикальным θ-θ гониометром. Образцы травили в 4-процентном спиртовом растворе HNO3.

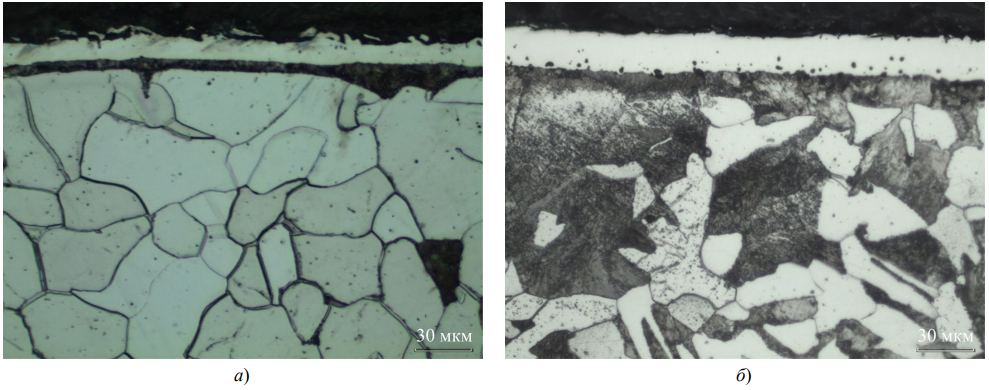

Результаты исследования. На рис. 1 представлены микрофотографии образцов из стали Ст3 после ДМЛЖР и КХТО.

Рис. 1. Поверхностные слои стали Ст3 после 8-часовой ДМЛЖР при 1 050 °С: а — без предварительной цементации; б —с предварительной цементацией

Итак, предварительная цементация влияет и на структуру стали после ДМЛЖР, и на структуру покрытия. Без предварительной цементации углерод диффундирует в зону под покрытием, образуя там перлитный слой и обезуглероженный ферритный слой, в котором нет перлитных зерен. Если же предварительная цементация проводилась, меняется структура покрываемого материала. В ней после КХТО не будет обезуглероженного ферритного подслоя даже при насыщении низкоуглеродистой стали Ст3. Структура материала представляет собой перлит с включениями феррита (рис. 1 б).

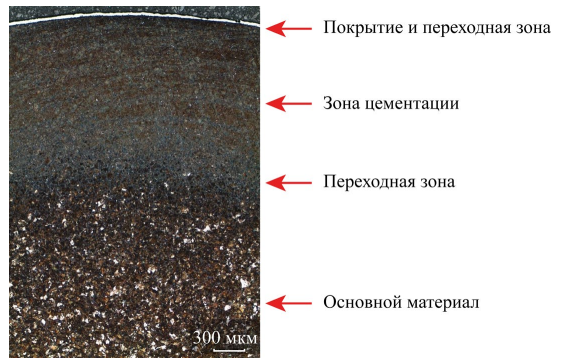

Можно выделить несколько зон, формирующих поверхностные слои материала после КХТО:

- непосредственно покрытие;

- переходная зона между покрытием и покрываемым материалом;

- зона цементации;

- переходная зона цементация — основа.

На рис. 2 представлена структура образца из стали 40Х после КХТО.

Рис. 2. Структура образца после КХТО

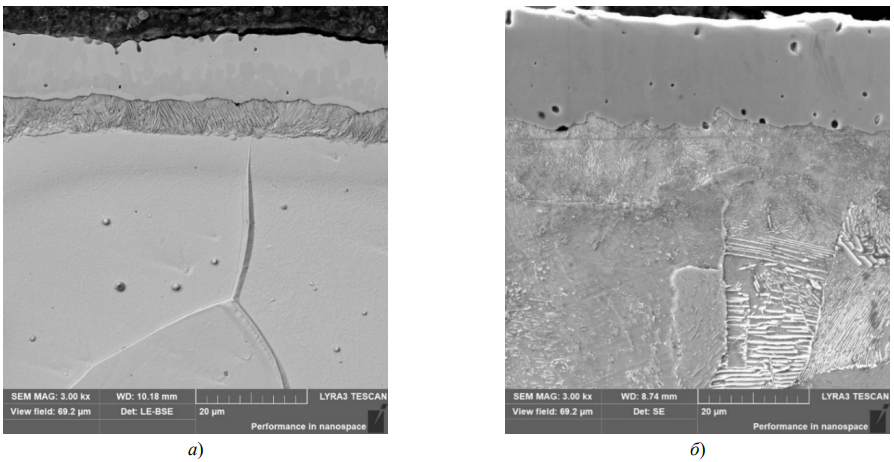

При ДМЛЖР без предварительной цементации под покрытием формируется зона пластинчатого перлита, легированного хромом, а за ней — мягкая ферритная прослойка. В предварительно обработанных образцах отсутствовала обезуглероженная прослойка. Без цементации на образце из стали Ст3 сформировалось покрытие толщиной 12 мкм, с цементацией — 22 мкм. Таким образом, предварительная цементация способствует увеличению толщины покрытия в 1,83 раза. У этого результата есть физическое объяснение. Предварительная цементация повышает интенсивность диффузии углерода из образца к адсорбированному хрому. Фиксируется гетеродиффузия углерода под воздействием высоких температур, характерных для ДМЛЖР. Это способствует выравниванию содержания углерода и ликвидации обезуглероженных зон, которые могут возникать в результате образования карбидов. На рис. 3 представлены микрофотографии стали 40Х после ДМЛЖР и КХТО. На образце после КХТО структура перлита тоньше, обезуглероженная зона отсутствует.

Рис. 3. Структура поверхностного слоя стали 40Х после 8-часовой ДМЛЖР при 1 050 °С: а — ДМЛЖР; б — КХТО

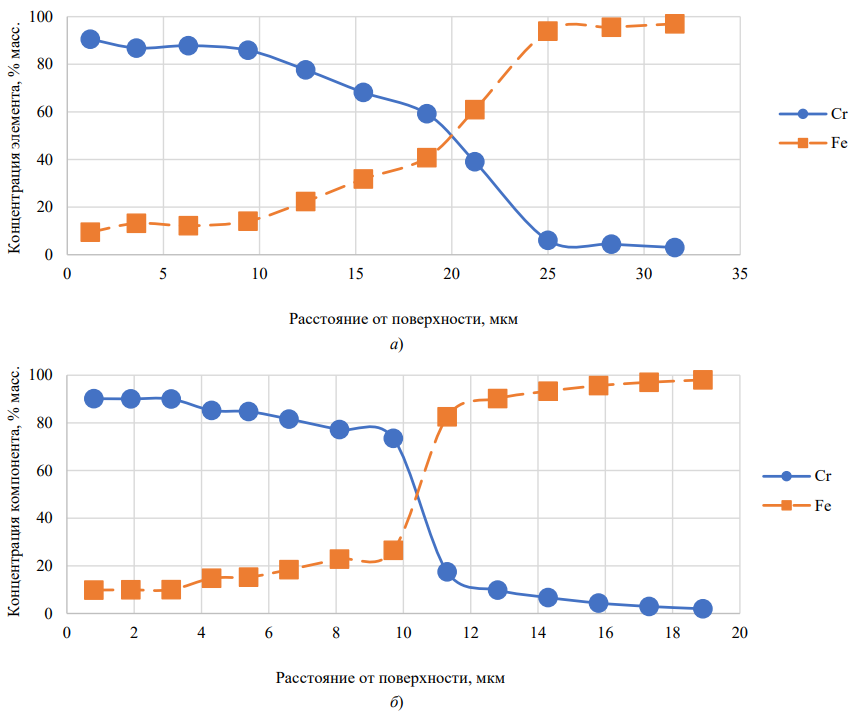

Цементация не оказывает значительного влияния на химический и фазовый состав. В обоих случаях фиксировалось содержание хрома на поверхности 90 % (масс.). Однако глубина диффузии хрома в образце без цементации составила 18 мкм, в образце с предварительной цементацией — 34 мкм, то есть вдвое больше. Результаты МРСА образцов представлены на рис. 4.

Рис. 4. Результаты МРСА покрытий после 8-часовой ДМЛЖР при 1 050 °C:

а — без предварительной цементации; б — с предварительной цементацией

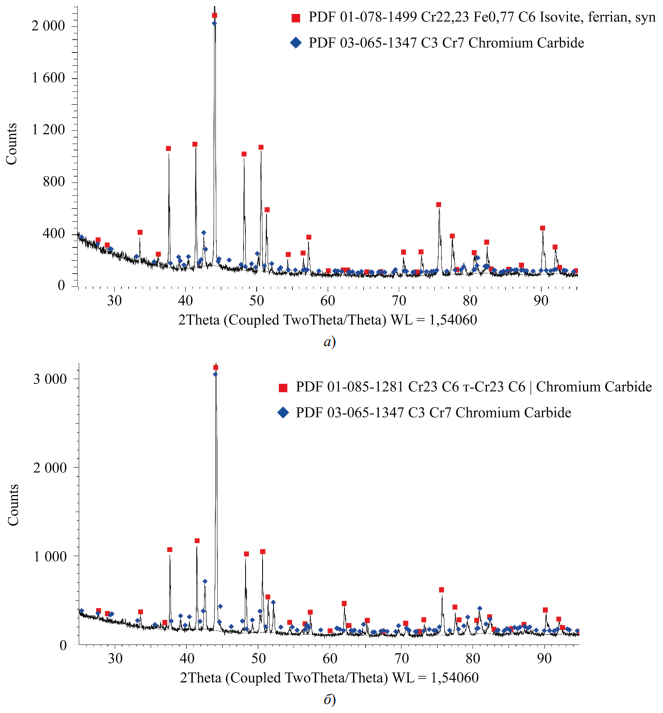

Фазовый состав покрытий был представлен карбидами хрома M23C6 и M7C3. В образце без предварительной цементации наблюдалось незначительное содержание железа в карбиде хрома M23C6 (рис. 5).

Рис. 5. Результаты РФА покрытий после 8-часовой ДМЛЖР при 1 050 °C: а — без предварительной цементации; б — с предварительной цементацией

Предварительная цементация обеспечила значительное увеличение глубины упрочненного слоя (рис. 6).

Рис. 6. Распределение микротвердости в образцах после 8-часовой ДМЛЖР при 1 050 °C

Согласно рис. 6, на образцах без предварительной цементации показатель микротвердости покрытия после ДМЛЖР для стали Ст3 — 1400 HV0,02, 40Х — 1650 HV0,02. После КХТО микротвердость покрытия стали Ст3 — 1500 HV0,02, 40Х — 1800 HV0,0. Однако на глубине 10 мкм микротвердость составляла 160 HV0,02. Это ниже микротвердости покрываемого материала в обоих случаях (то есть для образцов из Ст3 и 40Х). После КХТО распределение микротвердости имеет иной характер:

- отсутствуют зоны с пониженной микротвердостью;

- глубина упрочненного слоя составляет 1,5 мм для стали Ст3 и 2 мм для стали 40Х.

Обсуждение и заключение. Итак, в рассмотренных условиях основное влияние цементации проявляется в интенсификации роста покрытия и исключения образования мягкой ферритной прослойки между покрытием и покрываемым материалом. От цементации не зависит состав покрытия и содержание хрома. Покрытия в любом случае состоят из карбидов хрома типа M23C6 и M7C3, содержание хрома на поверхности достигает 90 %.

КХТО влияет на структуру слоя между покрытием и основным материалом. При ДМЛЖР слой под покрытием имеет перлитную структуру, переходящую в ферритную и далее — в структуру покрываемого материала. Предварительная цементация делает более равномерной переходную зону. Здесь формируется перлитная структура с плавным изменением концентрации хрома — от 10 % на границе покрытия и перлитной зоны до 0,3 % на глубине 35 мкм.

Таким образом, доказаны положительные результаты предварительной цементации. Во-первых, увеличивается содержание углерода в поверхностных слоях изделия, и это позволяет интенсифицировать карбидообразование.

Во-вторых, появляется возможность получить насыщенный углеродом слой между покрытием и основным материалом, что также упрочняет структуру покрываемого материала. Значит, можно утверждать, что предварительная цементация перспективна в плане расширения сферы применения деталей с диффузионными покрытиями на основе карбида хрома. Она исключает продавливание слоя под покрытием и последующее его разрушение. Детали после КХТО способны работать при высоких контактных напряжениях без скалывания функционального слоя.

В-третьих, ускоряется формирование диффузионного покрытия. К тому же оно будет большего размера. В рамках данного исследования зафиксировали показатель 1,83. Во столько толще было покрытие, полученное после цементации (сравнение с технологией без предварительной цементации). Это свидетельствует о значительной роли углерода в механизме создания покрытия.

Список литературы

1. Xiang Hou, Hao Wang, Qun Yang, Yanxia Chen, Linjiang Chai, Bo Song, et al. Microstructure and Properties of Cr-AlN Composite Coating Prepared by Pack-Cementation on the Surface of Al-Containing ODS Steel. Surface and Coatings Technology. 2022;447:128842. https://doi.org/10.1016/j.surfcoat.2022.128842

2. Vikrant Singh, Anil Kumar Singla, Anuj Bansal. Impact of HVOF Sprayed Vanadium Carbide (VC) Based Novel Coatings on Slurry Erosion Behavior of Hydro-Machinery SS316 Steel. Tribology International. 2022;176:107874. https://doi.org/10.1016/j.triboint.2022.107874

3. Jing Liang, Ye Liu, Sheng Yang, Xiuyuan Yin, Suiyuan Chen, Changsheng Liu. Microstructure and Wear Resistance of Laser Cladding Ti-Al-Ni-Si Composite Coatings. Surface and Coatings Technology. 2022;445:128727. https://doi.org/10.1016/j.surfcoat.2022.128727

4. Чжэн Ц., Гурьев М.А., Иванов С.Г., Мей Ш., Гурьев А.М. Влияние диффузионного покрытия бор–хром–лантан на жаростойкость и износостойкость стали 4Х5МФ1С. Вестник Сибирского государственного индустриального университета. 2024;1(3):22‒29. http://doi.org/10.57070/2304-4497-2024-3(49)-22-29

5. Yusuf Kayali, Afra Kenar. Effect of Diffusion Annealing on Wear and Cohesion Behaviours of Boronized AISI 1040 Steel. Tribology International. 2023;184:108428. https://doi.org/10.1016/j.triboint.2023.108428

6. Пряхин Е.И., Михайлов А.В., Сивенков А.В. Технологические особенности поверхностного легирования металлических изделий Cr-Ni комплексами в среде расплавов легкоплавких металлов. Черные металлы. 2023;2:58–66. URL: https://rudmet.ru/journal/2191/article/36387 (дата обращения: 27.11.2024).

7. Соколов А.Г., Мансиа С. Способ обработки инструмента из стали или твердосплавного инструмента. Патент РФ № 2451108. 2012. 5 с.

8. Соколов А.Г. Крайнев Н.А. Способ обработки чугунных изделий. Патент РФ № 2439171. 2012. 6 с.

9. Fedrizzi L, Rossi S, Bellei F, Deflorian F. Wear-Corrosion Mechanism of Hard Chromium Coatings. Wear. 2002;253(11/12):1173–1181. https://doi.org/10.1016/S0043-1648(02)00254-5

10. Maskavizan AJ, Quintana JP, Dalibón EL, Márquez AB, Brühl SP, Farina SB. Evaluation of Wear and Corrosion Resistance in Acidic and Chloride Solutions of Cathodic Arc PVD Chromium Nitride Coatings on Untreated and Plasma Nitrided AISI 4140 Steel. Surface and Coatings Technology. 2024;494(3):131476. https://doi.org/10.1016/j.surfcoat.2024.131476

11. Castillejo FE, Marulanda DM, Olaya JJ, Alfonso JE. Wear and Corrosion Resistance of Niobium–Chromium Carbide Coatings on AISI D2 Produced through TRD. Surface and Coatings Technology. 2014;254:104–111. https://doi.org/10.1016/j.surfcoat.2014.05.069

12. Mohammad Reza Najari, Seyed Abdolkarim Sajjadi, Omid Ganji. Microstructural Evolution and Wear Properties of Chromium Carbide Coating Formed by Thermo-Reactive Diffusion (TRD) Process on a Cold-Work Tool Steel. Results in Surfaces and Interfaces. 2022;8:100059. https://doi.org/10.1016/j.rsurfi.2022.100059

13. Beck K, Ulrich AS, Thor N, Oskay C, Galetz MC. Chromium Diffusion Coatings for Improving the Oxidation Behavior of Refractory Metals at Intermediate Temperatures. International Journal of Refractory Metals and Hard Materials. 2024;121:106626. https://doi.org/10.1016/j.ijrmhm.2024.106626

14. Соколов А.Г., Артемьев В.П., Шашерина С.А. Влияние углерода стали и природы элементов покрытия на процесс и механизм формирования диффузионных покрытий из среды легкоплавких жидкометаллических растворов. Технология металлов. 2009;11:40–44.

15. Соколов А.Г., Артемьев В.П. Способ повышения износостойкости стальных изделий. Патент РФ № 2293792. 2007. 4 с.

16. Соколов А.Г., Бобылёв Э.Э., Стороженко И.Д., Попов Р.А. Устройство для диффузионной металлизации в среде легкоплавких жидкометаллических растворов. Патент РФ № 2767108. 2022. 9 с.

Об авторах

Л. И. СвистунРоссия

Лев Иванович Свистун, доктор технических наук, профессор кафедры инженерии систем управления, материалов и технологий в машиностроении

350072, г. Краснодар, ул. Московская, 2

Э. Э. Бобылёв

Россия

Эдуард Эдуардович Бобылёв, кандидат технических наук, доцент кафедры инженерии систем управления, материалов и технологий в машиностроении

350072, г. Краснодар, ул. Московская, 2

А. Д. Ниров

Россия

Аслан Дантесович Ниров, кандидат технических наук, доцент кафедры транспортных процессов и технологических комплексов

350072, г. Краснодар, ул. Московская, 2

И. Д. Стороженко

Россия

Иван Дмитриевич Стороженко, старший преподаватель кафедры машиностроения Армавирского механико-технологического института (филиала) Кубанского государственного технологического университета

350072, г. Краснодар, ул. Московская, 2

Р. А. Попов

Россия

Роман Андреевич Попов, аспирант кафедры инженерии систем управления, материалов и технологий в машиностроении

350072, г. Краснодар, ул. Московская, 2

Рецензия

Для цитирования:

Свистун Л.И., Бобылёв Э.Э., Ниров А.Д., Стороженко И.Д., Попов Р.А. Влияние предварительной цементации на структуру и свойства диффузионных покрытий на основе хрома на сталях, полученных в среде легкоплавких жидкометаллических растворов. Безопасность техногенных и природных систем. 2025;(2):170-178. https://doi.org/10.23947/2541-9129-2025-9-2-170-178. EDN: WDDMOV

For citation:

Svistun L.I., Bobylyov E.E., Nirov A.D., Storozhenko I.D., Popov R.A. Influence of Pre-Carburization on the Structure and Properties of Chromium Coatings on Steels Formed by Diffusion Alloying in Liquid Metal Media Solutions. Safety of Technogenic and Natural Systems. 2025;(2):170-178. https://doi.org/10.23947/2541-9129-2025-9-2-170-178. EDN: WDDMOV