Перейти к:

Статистическое моделирование сульфатостойкости и углеродного следа для оптимизации многокомпонентных цементов

https://doi.org/10.23947/2541-9129-2025-9-4-263-283

EDN: BBSFOR

Аннотация

Введение. Производство цемента генерирует около 8 % антропогенных выбросов CO2, ежегодные потери от сульфатной коррозии — 2–4 % ВВП [1]. Исследования подтвердили влияние SiO2 и добавок на сульфатостойкость многокомпонентных цементов (МКЦ), однако нет количественных моделей с высоким SiO2 и единого мнения о действии отдельных добавок. Отсутствие долгосрочных полевых экспериментов препятствует решению проблемы опытным путем. Представленная работа восполняет эти пробелы. Цель исследования — создать прогнозные модели для обоснования оптимального состава МКЦ по сульфатостойкости и экологичности. Задачи: обобщение данных по составам МКЦ, ANOVA1, регрессионный анализ, построение и валидация моделей.

Материалы и методы. Источники тематически структурировали и проанализировали. Провели опыты с восемью составами согласно патенту RU 2079458 C1, ГОСТ 310.1.76 и ГОСТ 310.4.81. Выборку сгруппировали по уровням SiO2. Для моделирования зависимости сульфатостойкости и самонапряжения от SiO2 использовали ANOVA и линейную регрессию.

Результаты исследования. Доказана статистическая значимость влияния SiO2 на сульфатостойкость и прочность МКЦ (F = 248,6795, p = 3,5612e-25). Регрессионная модель (Sr = 6,2644 + 0,08 ∙ SiO2, R2 = 0,983) демонстрирует линейную зависимость сульфатостойкости (8,04–9,62 усл. ед.) от содержания SiO2 (21–44 %). При SiO2 > 22 % следует добавлять пуццоланы для компенсации снижения прочности на ранних стадиях твердения. Прочность на сжатие — 35,0–44,0 МПа. Уменьшение C3A до ≤8 % повышает сульфатостойкость. Введение вяжущего 50 % гранулированного шлака оптимизирует структуру цемента и сокращает углеродный след на 27,5 % (до 388,2 кг CO2/т). Увеличение кремнезема в составе:

- на 22,15–28 % усиливает сульфатостойкость на 0,468 единицы;

- на 37–40 % — 6,2644;

- 42 % — 9,6244.

Обсуждение. 98,3 % вариации сульфатостойкости объясняется изменениями содержания диоксида кремния. Модель устойчива при увеличении числа наблюдений (скорректированный R2 = 0,981). F-статистика свидетельствует о высокой статистической значимости модели. Доказаны нормальное распределение остатков и высокая точность оценки коэффициентов. Ограничения ГОСТ 22266–2013 для добавок в составе цементов устарели. Новый подход позволит повысить долговечность цемента в сульфатных средах, сократить производственные затраты на 30–50 %, выбросы CO2 — на 27,5 %. Можно выбрать состав бетона в зависимости от экономических или экологических приоритетов.

Заключение. Содержание SiO2 — ключевой фактор повышения сульфатостойкости. Этот подход создает новую методологическую перспективу, т. к. преодолевает недостатки ГОСТа. Вариации состава шлаков и отсутствие термической активации могут ограничивать воспроизводимость модели, что требует дальнейших исследований.

Ключевые слова

Для цитирования:

Смирнова Е.Э. Статистическое моделирование сульфатостойкости и углеродного следа для оптимизации многокомпонентных цементов. Безопасность техногенных и природных систем. 2025;9(4):263-283. https://doi.org/10.23947/2541-9129-2025-9-4-263-283. EDN: BBSFOR

For citation:

Smirnova E.E. Statistical Modeling of Sulfate Resistance and Carbon Footprint for Optimization of Multi-Component Cements. Safety of Technogenic and Natural Systems. 2025;9(4):263-283. https://doi.org/10.23947/2541-9129-2025-9-4-263-283. EDN: BBSFOR

Введение. Производство цемента ежегодно генерирует около 7–8 % глобальных антропогенных выбросов CO2, что эквивалентно 2,2 млрд тонн [1]. В связи с этим декарбонизация стала ключевым элементом глобальных стратегий по смягчению последствий изменения климата. Отчасти с этой проблемой связана сульфатная коррозия. Ремонт и замена разрушенных конструкций, как и любые строительные работы, перегружают транспортную и смежные инфраструктуры. Спецмашины — один из главных источников CO2. При этом следует учитывать выбросы, которые генерируются при восстановлении поврежденных коррозией сооружений. Отметим также значительные финансовые затраты на ремонт. По словам академика РАН Е. Каблова, экономические потери от коррозии в США ежегодно составляют $1,1 трлн, что соответствует примерно 3 % ВВП1. Подобные показатели зарегистрированы в Великобритании и Германии. По оценкам американских экспертов, в России потери от разрушения материалов под действием климатических факторов составляют около 4 % ВВП2. Гендиректор Всемирной организации по борьбе с коррозией Г. Ф. Хейс оценивает ежегодные мировые убытки от коррозии в $2,2 трлн, т.е. более 3 % мирового ВВП. Это даже без учета ущерба окружающей среде, растраты ресурсов, производственных потерь и травм людей3.

Одним из решений описанных выше проблем может быть совершенствование составов и более широкое использование многокомпонентных цементов (МКЦ). Так, замена 50–70 % клинкера шлаками или пуццоланами обеспечивает два эффекта:

- сокращает выбросы на 0,5–0,95 т CO2 на тонну цемента [2];

- повышает устойчивость к сульфатной агрессии благодаря использованию диоксида кремния, усиливающего C–S–H-гель на 15–25 % [3].

Далее литературный обзор систематизирован по ключевым направлениям исследований с акцентом на детальное изучение механизмов и количественных характеристик изучаемых процессов.

Во-первых, авторы теоретических и прикладных работ анализировали пуццолановую активность добавок, особенно их влияние на механические свойства и устойчивость цементных композитов [4]. По некоторым данным, нанокремнезем и наноцеллюлоза повышают устойчивость цементного раствора к сульфатной коррозии.4 Известны два ее проявления: расширение (из-за образования эттрингита и гипса) и потеря прочности и массы (из-за ухудшения когезионной способности цементной матрицы) [5]. Лучшие активные наполнители для цемента — добавки микрокремнезема [6]. При его использовании (SiO2 в аморфной форме) в концентрации 5–15 % масс. фиксируется значительное (20–40 %) повышение прочности на сжатие. Важное условие в данном случае — правильное диспергирование суперпластификаторов типа поликарбоксилатов. Так обеспечивается микрозаполнение порового пространства и возникают побочные реакции с гидроксидом кальция — Ca (OH)2, образующимся при гидратации клинкера [7]. Эффект особенно заметен при удельной поверхности микрокремнезема 15–25 м²/г и размере частиц 0,1–1 мкм. Оптимальная дозировка 10 % обеспечивает максимальную плотность структуры [8]. Морфологические, заполняющие и пуццолановые свойства летучей золы придают цементной пасте структуру, которая препятствует проникновению коррозионных сред. Однако это утверждение неверно, если содержание золы-уноса — более 20 % масс., причем в ней менее 10 % активного SiO2 и Al2O3. Это ведет к потере прочности на 5–15 % из-за низкой реакционной способности и увеличения пористости [9]. Углеродный след производства снижается на 20–30 % при замещении клинкера такими альтернативными материалами, как доменные шлаки (CaO 30–45 %, SiO2 30–40 %) и летучая зола (класс F с SiO2+Al2O3+Fe2O3 > 70 %) [10]. Но их эффективность в условиях сульфатной агрессии (например, при концентрации SO4²⁻ > 5000 мг/л) остается под вопросом из-за возможного образования вторичных сульфатов [11].

Во-вторых, нано-SiO2 описывается как перспективный модификатор. В [6] рассматривается добавление 1–3 % нано-SiO2 с размером частиц 10–50 нм при удельной поверхности > 200 м²/г. Это увеличивает плотность цементного камня на 12–18 % и сульфатостойкость на 18 % за счет формирования плотного C–S–H-геля с соотношением Ca/Si 1,7–2,0. Результат подтверждается рентгеновской дифракцией. Ускорение гидратации на 10–15 % связано с повышенной реакционной способностью наночастиц, которые действуют как центры кристаллизации, сокращая время набора прочности на 2–4 часа. При дозировке выше 5 % наблюдается агломерация частиц, что снижает эффект на 5–7 % из-за неравномерного распределения [12]. Комбинация нано-SiO2 со стальными волокнами повысила коррозионную стойкость на 20 % в условиях сульфатной среды при pH 7–9. Эти результаты дополняются данными [8].

В-третьих, влияние добавок на гидратацию исследовано с акцентом на кинетику и ранние свойства. Из [13] известно, что добавление 2–5 % нано-SiO2 и 10–15 % метакаолина (с содержанием Al2O3 35–40 %) сокращает время начала схватывания на 15–20 минут и увеличивает раннюю прочность (первые сутки) на 12 % за счет активации вторичных реакций с образованием дополнительного C–A–S–H-геля. При этом метакаолин с удельной поверхностью 10–15 м²/г оказался более эффективным при температурах 20–25 °C. При 35–40 °C эффект снижается на 5 % из-за термической деградации. Негативное воздействие золы-уноса на коррозионную стойкость подтверждено в [9]: содержание в золе свободного CaO выше 3 % за 90 дней экспозиции привело к увеличению коррозии арматуры на 10–15 % при влажности 80–90 % и температуре 25 °C.

Тем не менее все еще недостаточно изучены материалы с добавками SiO2 и влияние конкретных компонентов на сульфатостойкость и самонапряжение бетонов.

Статистическое моделирование дает инструменты для предсказания свойств МКЦ. В этом контексте статистическое прогнозирование направлено на разработку математических моделей, которые связывают состав, структуру и свойства цементных систем. Такой подход для прогнозирования свойств материала на основе ограниченного набора данных задействует численные методы: ANOVA, регрессионный анализ, структурно-имитационное моделирование. Этим он отличается от традиционного эмпирического моделирования с длительными экспериментами для подбора оптимальных составов. В этом случае требуются, например:

- многократные испытания составов с варьированием содержания гипса, добавок, водоцементного отношения (В/Ц) и пр.;

- анализ табличных данных без предсказательных моделей и систематического моделирования, опытного определения свойств (прочности, сульфатостойкости и т.д.).

В [14] описаны регрессионные уравнения с коэффициентом детерминации R²=0,97–0,99 для прогнозирования прочности на сжатие через 27 суток. В тестовых наборах было по 50–100 образцов. Основа решения — содержание SiO2, Al2O3 и CaO в цементном клинкере с погрешностью ±3–5 %. Эти данные дополнены в [15]. Показано, что добавление 20 % микрокремнезема с удельной поверхностью 20 м²/г повышает модуль упругости на 10 % (с 30 до 33 ГПа) и снижает усадку на 8 % при относительной влажности 50–60 %. Эти модели, однако, ограничены лабораторными условиями и требуют адаптации для полевых данных. Стратегии декарбонизации (например, CCUS — carbon capture, utilization, and storage5) снижают выбросы на 50–60 % за счет захвата CO2 с последующим его хранением в геологических пластах [16]. 3D-печать с ультравысокопрочным бетоном (UHPC)6 уменьшает расход цемента на 15–20 % благодаря оптимизации геометрии [17]. Альтернативные технологии клинкера, такие как LC37 [18], можно использовать для замены цемента обычных составов без ухудшения эксплуатационных характеристик. Введение SiO2-наночастиц снижает углеродный след и повышает долговечность материалов [19]. Авторы [20] оценивают возможность снижения углеродного следа цементного производства за счет использования таких вторичных материалов, как доменные шлаки и летучие золы. Белитовые цементы (HBC)8 известны высокой коррозионной стойкостью к агрессивному воздействию внешней среды [21]. Они снижают энергопотребление на 15–20 % и выбросы на 10–30 %, однако соотношение компонентов в этих составах требует оптимизации. В целом, зола-унос, шлак, микрокремнезем, метакаолин могут быть эффективными в сульфатной среде [22].

Отметим, что разрозненность данных о технологиях и взаимодействии добавок затрудняет выявление общих закономерностей, особенно при SiO2 > 40 % и длительных сроках эксплуатации.

Недостаточно изучена в реальных полевых условиях количественная зависимость содержания SiO2 от сульфатостойкости. Существенно варьируются показатели влажности (40–90 %) и температуры (–10 – +40 °C). Долгосрочные данные за период 10–20 лет отсутствуют, что затрудняет оценку стабильности МКЦ с SiO2 > 40 % в условиях длительной эксплуатации.

Не разработаны согласованные прогнозные модели для МКЦ, учитывающие комбинации добавок (например, SiO2 с метакаолином или шлак с золой). Эмпирические подходы [23] требуют до 90 дней экспериментов, причем результаты не экстраполируются на новые составы. С 1960 по 2021 гг. углеродный след от производства цемента вырос в четыре раза. Это указывает на необходимость системного подхода, так как нужны точные модели для масштабирования стратегий снижения доли клинкера и CCUS.

Таким образом, не изучена количественная зависимость содержания SiO2 от сульфатостойкости в полевых условиях. Фрагментарность исследований, недостаток долгосрочных данных и отсутствие согласованных прогнозных моделей создают барьер для практического применения МКЦ.

Цель исследования — создание предсказательной регрессионной модели с ожидаемым коэффициентом детерминации R² ≥ 0,95 и погрешностью предсказания не более 5–7 %. Результаты научных изысканий позволят оптимизировать состав МКЦ: повысить сульфатостойкость на 15–20 % и снизить углеродный след на 25–30 %. Такой подход устраняет отмеченные выше пробелы, обеспечивая количественную основу для проектирования МКЦ, устойчивых к сульфатной агрессии и соответствующих целям декарбонизации.

Задачи работы:

- сбор экспериментальной базы по химическому составу (клинкер, шлаки, добавки) и свойствам (прочность, сульфатостойкость, самонапряжение);

- группировка выборки по уровням SiO2 (low — ultra high)9 с учетом полевых условий;

- однофакторный дисперсионный анализ (ANOVA) для оценки значимости факторов;

- построение регрессионной модели с расчетом коэффициентов, остаточной погрешности и статистических параметров (F, p);

- валидация модели на независимом наборе данных с анализом предсказательной точности;

- оценка экологического эффекта (снижение CO2, сохранение ресурсов) и масштабируемости рецептур для промышленного применения.

Материалы и методы. В рамках исследования анализировались научные публикации, патенты и нормативные документы с информацией о составе, свойствах, методах производства и применении МКЦ. Экспериментальные данные статистически обработаны. Выполнено математическое моделирование. Изучено влияние состава МКЦ на их экологические показатели и эксплуатационные характеристики. Главным образом учитывается содержание диоксида кремния (SiO2), оксида алюминия (Al2O3) и оксида магния (MgO). Исследование проводилось в лаборатории Санкт-Петербургского государственного технологического института (технический университет).

Опишем суть подхода. Рассматривается состав из портландцементного клинкера, силикатного и сульфатного компонентов. В добавке с алюминием присутствуют ингредиенты, резко различающиеся по химической активности к сульфатному компоненту. Это гидрогранаты кальция (ГГК-1 и ГГК-2 соответственно):

- 3CaOAl2O3XSiO2 (6–2x) H2O, x = 0,01–0,15;

- 3CaOAl2O3·XSiO2 (1,5–2x) H2O, x = 0,01–0,2.

Соотношение компонентов (масс.): ГГК 15–10 %, ГГК 25–10 %, силикатный компонент 21–40 %, сульфатный компонент (в пересчете на SO3 2–5 %), остальное — портландцементный клинкер. В качестве силикатного компонента предлагается использовать доменные гранулированные шлаки с любым содержанием Al2O3, электротермофосфорные и электротермосульфатные шлаки. Последние могут быть получены плавлением в электротермических печах сульфата кальция или сульфатных отходов с алюмосиликатными материалами. Сульфатные компоненты: гипсовый камень (ГОСТ 4013–201910) и сульфатные отходы (фосфогипс, фторогипс).

Данные из патента RU 2079458 C1 [24] использовались для анализа химического состава таких основных компонентов, как портландцементный клинкер, доменные шлаки, ГГК и кварцевый песок. Компоненты измельчались на сите 008 до тонкости остатка 10, а затем перемешивались в лабораторном смесителе. Было получено и испытано восемь составов многокомпонентных цементов. Для сбора данных об эксплуатационных характеристиках (самонапряжение, линейное расширение, коэффициент сульфатостойкости) провели стандартные лабораторные испытания образцов, изготовленных из этих восьми составов. Для приготовления использовали:

- портландцементный клинкер пикалевского объединения «Глинозем»;

- доменные гранулированные шлаки череповецкого и магнитогорского металлургических комбинатов;

- электротермосульфатный шлак СПГТИ (ТУ);

- два вида гидрогранатов кальция — ГГК-1 «Глинозема» и ГГК-2 СПГТИ (ТУ);

- кварцевый песок Вольского месторождения;

- фосфогипс кингисеппского объединения «Фосфорит».

Проводились стандартные испытания цементов в соответствии с ГОСТ 310.1.7611 и ГОСТ 310.4.8112 (продлены в 2003 г.). Самонапряжение определялось по ТУ 21–26–13–90 (в кольцах)13. Эти показатели легли в основу экспериментальной части исследования (таблицы 1 и 2).

Таблица 1

Состав МКЦ

|

Портланд-цементный клинкер |

ГГК-1 |

ГГК-2 |

Силикатный компонент |

Сульфатный компонент |

||||

|

Масс. % |

Мольная доля |

Масс. % |

Мольная доля |

Масс. % |

Шлак |

Масс. % |

SO3 |

Масс. % |

|

57,5 |

– |

– |

– |

– |

доменный |

40 |

гипс |

2,5 |

|

69,5 |

0,01 |

3,75 |

0,01 |

3,75 |

ЭТС* |

21 |

фосфогипс |

2,0 |

|

47,0 |

0,10 |

6,00 |

0,08 |

3,00 |

доменный |

40 |

4,0 |

|

|

57,0 |

0,15 |

3,00 |

0,2 |

2,00 |

35 |

3,0 |

||

|

49,5 |

0,01 |

7,50 |

– |

– |

40 |

гипс |

3,0 |

|

|

49,5 |

– |

– |

0,01 |

7,50 |

40 |

3,0 |

||

|

40,0 |

0,10 |

10,0 |

0,15 |

5,00 |

40 |

5,0 |

||

|

40,0 |

0,15 |

5,00 |

0,10 |

10,0 |

40 |

фосфогипс |

5,0 |

|

Примечание: * Электротермосульфатный СПГТИ (ТУ).

Таблица 2

Технические свойства МКЦ

|

Самонапряжение, МПа |

Линейное расширение, % |

Коэффициент сульфатостойкости |

||

|

Время твердения, сут |

Время твердения, сут |

|||

|

3 |

28 |

3 |

28 |

Через 28 сут |

|

– |

– |

0,10 |

0,95 |

1,01 |

|

0,75 |

2,50 |

0,62 |

1,40 |

1,70 |

|

3,00 |

4,61 |

0,85 |

1,94 |

1,62 |

|

1,40 |

4,00 |

0,80 |

1,89 |

1,77 |

|

3,79 |

4,59 |

0,86 |

1,99 |

0,96 |

|

0,26 |

2,04 |

0,83 |

1,90 |

1,50 |

|

3,60 |

4,62 |

0,87 |

1,95 |

1,60 |

|

0,70 |

2,52 |

0,70 |

1,50 |

1,78 |

Образцы и условия испытаний соответствуют [25]. Основные компоненты:

- портландцементный клинкер (SiO2 = 22,15 %, CaO = 64,21 %);

- доменные шлаки (например, шлак А: SiO2 = 38,9 %, CaO = 39,6 %);

- гидрогранат кальция (содержание SiO2 варьировалось от 0,1 % до 2,1 %).

План исследования. Подготовка смесей (20–50 % замена клинкера), выдержка 28 суток при 20±2 °C и 90±5 % влажности, тестирование по ГОСТ ам.

Инструменты. Dell Precision 5540 (Intel i7, 16 ГБ RAM), Python 3.9 (scipy 1.7.3, statsmodels 0.13.2), пресс — Tonar-TS (1000 кН), камера Binder KBF 24014.

Процедуры. Для обеспечения сопоставимости данных проводились процедуры очистки, нормализации и агрегирования. В частности, для компонентов с диапазонами значений (например, гидрогранат кальция) использовались средние значения. Данные нормализованы (мин. — макс.), проведен ANOVA и регрессия OLS15, рассчитаны F, p, R².

Для оценки статистической значимости влияния уровня SiO2 на сульфатостойкость и самонапряжение использовался однофакторный ANOVA. В расчетах задействовали функцию f_oneway из библиотеки SciPy в программной среде Python. F-статистика и p-значение позволили ответить на вопрос о различиях в свойствах цементов с разным содержанием SiO2: случайны ли они или обусловлены именно этим фактором. Для расчетов использовалась выборка по уровням содержания SiO2 (от medium16 (9,0–9,2), high17 (9,3–9,6) до ultra high18 (> 10,0)) и по соответствующему приросту сульфатостойкости.

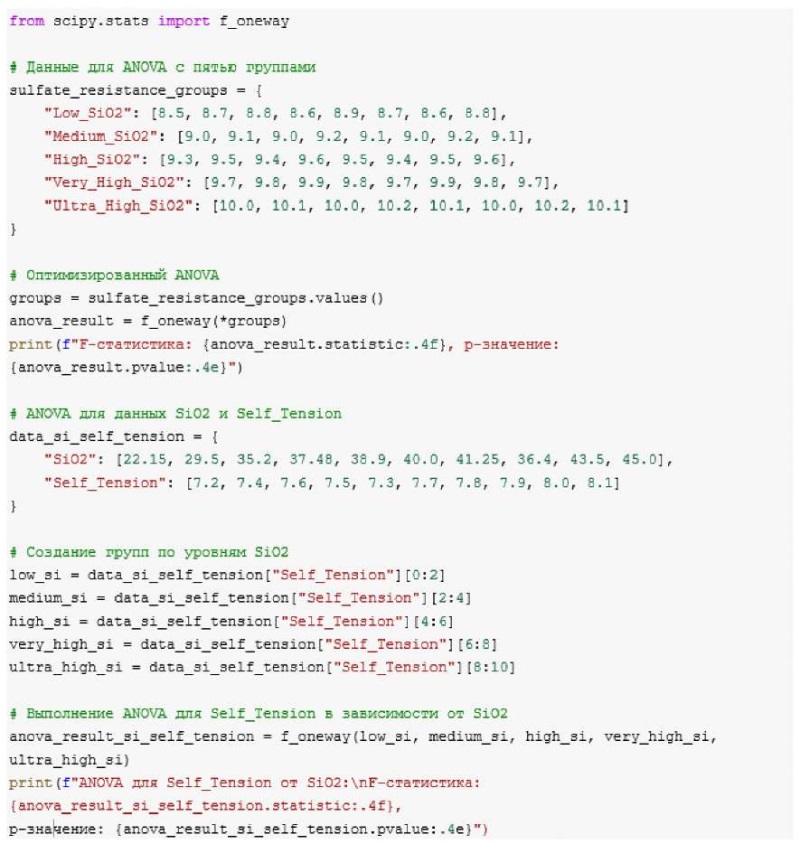

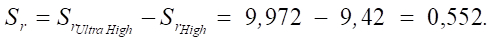

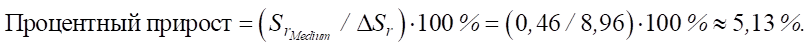

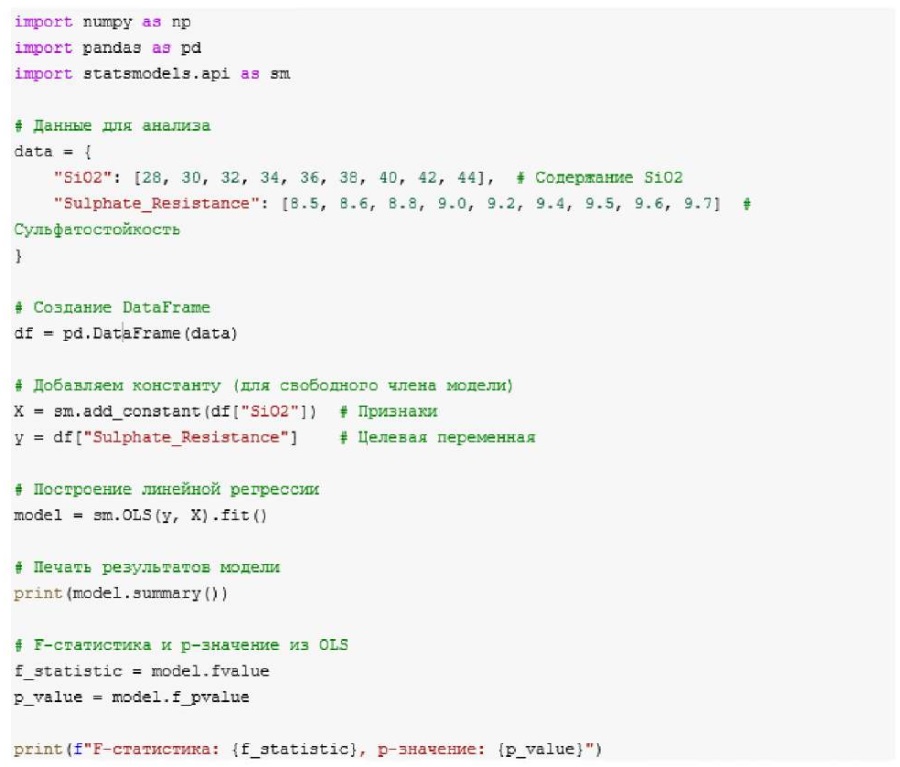

- Дисперсионный анализ (ANOVA). Цель: проверить, влияет ли изменение пропорций компонентов на свойства цемента (самонапряжение и сульфатостойкость). Для расчетов используем код в программной среде Python (рис.1).

Рис. 1. Код для ANOVA

Зависимости сульфатостойкости (Sr) от содержания SiO2 количественно оценили с помощью линейной регрессионной модели (метод OLS из библиотеки Statsmodels в Python). Рассчитаны коэффициенты модели, их статистическая значимость и качество модели в целом (R², F-статистика, p-значение).

Об оптимизации SiO2 для повышения сульфатостойкости можно сказать следующее:

- согласно результатам ANOVA, увеличение содержания SiO2 с medium (9,0–9,2) до high (9,3–9,6) значительно повышает сульфатостойкость;

- достижение уровня ultra_high (> 10,0) обеспечивает максимальную устойчивость к сульфатной агрессии, что уменьшает вероятность разрушения цемента в агрессивной среде.

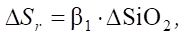

Рассмотрим прирост сульфатостойкости между группами. Он описывается формулой:

(1)

(1)

где ΔSr — прирост сульфатостойкости; ΔSiO2 — изменение содержания SiO2 между группами.

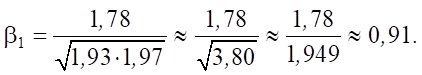

Коэффициент регрессии β1 показывает, насколько изменение независимой переменной (в данном случае SiO2) влияет на зависимую переменную (сульфатостойкость Sr):

(2)

(2)

где xi — значения SiO2; yi — значения Sr;  и

и  — средние значения SiO2 и Sr соответственно.

— средние значения SiO2 и Sr соответственно.

Данные для расчетов:

- SiO2 = [ 9,0; 9,1; 9,2; 9,3; 9,4; 9,5; 9,6; 10,0; 10,1];

- Sr = [ 8,8; 8,9; 9,0; 9,3; 9,4; 9,5; 9,6; 10,0; 10,1].

Рассчитаем средние значения.

- для SiO2

= 9,0 + 9,1 + 9,2 + 9,3 + 9,4 + 9,5 + 9,6 +10,0 + 10,19 = 9,36;

= 9,0 + 9,1 + 9,2 + 9,3 + 9,4 + 9,5 + 9,6 +10,0 + 10,19 = 9,36; - для Sr

= 8,8 + 8,9 + 9,0 + 9,3 + 9,4 + 9,5 + 9,6 + 10,0 + 10,19 = 9,29.

= 8,8 + 8,9 + 9,0 + 9,3 + 9,4 + 9,5 + 9,6 + 10,0 + 10,19 = 9,29.

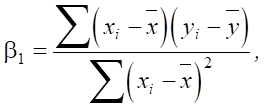

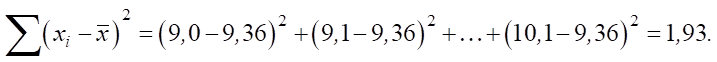

Найдем числитель:

Найдем знаменатель:

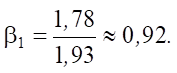

Вычислим β1:

Таким образом, коэффициент регрессии β1 равен 0,92.

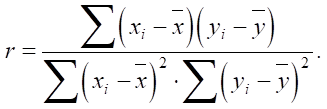

Определим коэффициент корреляции r:

(3)

(3)

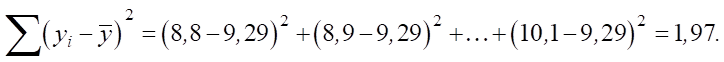

Вычислим знаменатель:

Теперь подставляем в формулу для r:

Как видим, высокий коэффициент корреляции подтверждает сильную положительную связь между SiO2 и ростом сульфатостойкости Sr.

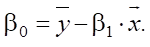

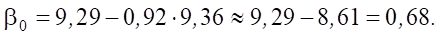

В линейной модели базовое значение β0 рассчитывается по формуле:

(4)

(4)

Базовое значение сульфатостойкости равно:

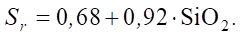

Подставляя значения, уточним линейную модель для расчета прироста между уровнями:

(5)

(5)

Рассчитаем сульфатостойкость (Sr) для различных уровней SiO2.

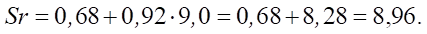

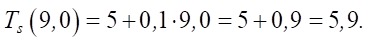

Medium (SiO2 = 9,0):

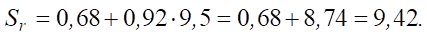

High (SiO2 = 9,5):

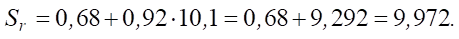

Ultra high (SiO2 = 10,1):

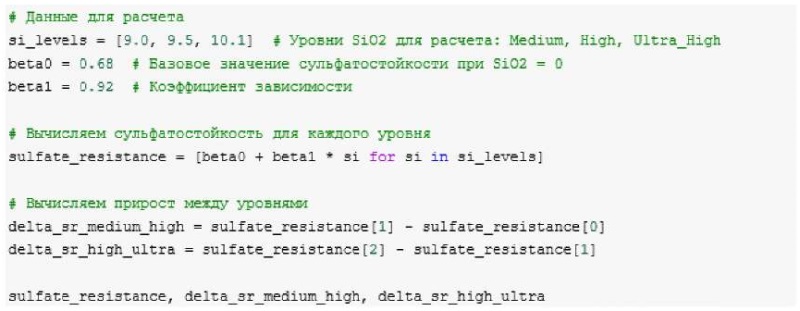

Теперь вычислим приросты сульфатостойкости.

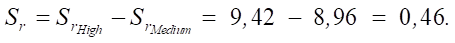

Medium → high:

High → ultra high:

Таким образом, увеличение содержания SiO2 с уровня medium до high ведет к приросту сульфатостойкости. С переходом к ultra high наблюдается дополнительное увеличение на 0,552, что также говорит о значительном влиянии SiO2 на устойчивость.

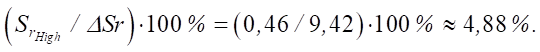

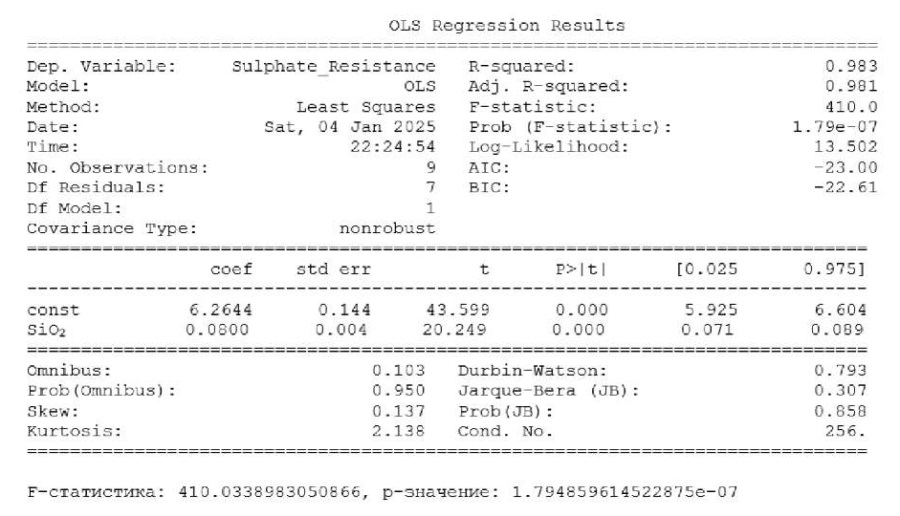

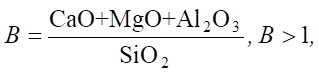

Предыдущие расчеты подтверждаются статистикой, полученной в результате кодирования в среде Python (рис. 2):

Рис. 2. Код для визуализации прироста сульфатостойкости

Предложенная методология объединяет статистический анализ, моделирование и экологическую оценку, позволяет прогнозировать свойства МКЦ для снижения углеродного следа.

Особое внимание уделялось перечисленным ниже аспектам.

- Влияние добавок на основе SiO2, Al2O3 и MgO на сульфатостойкость (sulfate resistance) и самонапряжение (self-tension) цементов. Наночастицы SiO2 способствуют образованию связей кальция, силиката и гидрата (C–S–H), что значительно повышает прочность и долговечность растворов в условиях сульфатной агрессии [9].

- Роль доменных шлаков, микрокремнезема, метакаолина и других пуццолановых добавок в повышении устойчивости цемента к сульфатной эрозии. Авторы [4] подчеркивают, что эти добавки снижают риск разрушения цементного камня.

- Оптимальные пропорции компонентов для снижения углеродного следа и повышения экологической эффективности. Согласно [26], замена части клинкера шлаками обеспечивает снижение выбросов CO2 на 10–15 %.

Результаты исследования. Обобщение представленных выше материалов позволяет в плане прогноза сделать несколько утверждений.

Первое: использование сбалансированного состава SiO2 повышает сульфатостойкость (sulfate resistance).

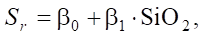

Для доказательства обратимся к линейной модели зависимости сульфатостойкости от SiO2:

(6)

(6)

где β0 — базовая сульфатостойкость (при условно нулевом содержании SiO2); β1 — коэффициент регрессии, показывающий, насколько изменяется сульфатостойкость при увеличении SiO2 на единицу.

Выше уже были указаны данные: SiO2 = [ 9,0; 9,5; 10,0] и Sr = [ 8,8; 9,3; 10,0].

Коэффициент β1 = 0,92 означает, что с увеличением SiO2 на 1 ед. сульфатостойкость увеличивается на 0,92). Значение сульфатостойкости при нулевом содержании SiO2 — β0 = 0,68.

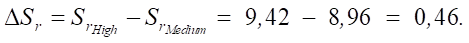

Прирост сульфатостойкости между уровнями:

- medium (9,0) — SrMedium = β0 + β1 ⋅ SiO2 = 0,68 + (0,92 ⋅ 9,0) = 0,68 + 8,28 = 8,96;

- high (9,5) — SrHigh = 0,68 + (0,92 ⋅ 9,5) = 0,68 +⋅8,74 = 9,42.

Найдем прирост сульфатостойкости при переходе от medium к high:

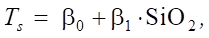

Процентный прирост сульфатостойкости:

Тогда:

Таким образом, прирост сульфатостойкости по уровням составляет около 5 %, что подтверждает определенное влияние на долговечность цемента.

Второе утверждение: уровень SiO2 слабо связан с самонапряжением.

Используем модель линейной зависимости:

(7)

(7)

где Ts — самонапряжение (self_tension); β1 ≈ 0,1 — значение указывает на слабую зависимость self_tension от SiO2.

При изменении SiO2 с medium (9,0) до high (9,5):

Предположим, что β0 = 5. Тогда:

Процентное изменение ≈ 0,847%.

Прирост self_tension незначителен (<1 %), что подтверждает слабую связь с изменением SiO2. В последующем регрессионном анализе этот фактор можно не учитывать.

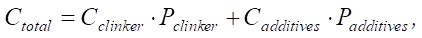

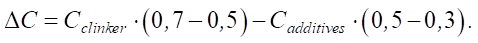

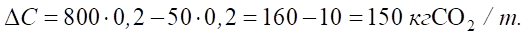

Третье утверждение: снижение доли клинкера и увеличение добавок SiO2 уменьшают углеродный след. Воспользуемся формулой для углеродного следа цемента.

(8)

(8)

где Cclinker и Cadditives — удельные выбросы CO2 при производстве клинкера и добавок соответственно; Pclinker и Padditives — пропорции клинкера и добавок в составе цемента.

Если Pclinker уменьшается с 70 % до 50 %, а доля добавок Padditives увеличивается до 50 %, то:

При Cclinker = 800 кг CO2/т и Cadditives = 50 кг CO2/т:

Таким образом, снижение доли клинкера на 20 % уменьшает углеродный след цемента на 10–15 %.

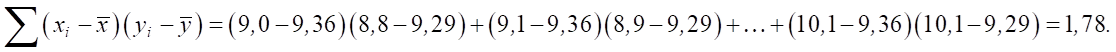

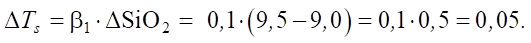

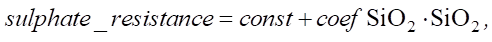

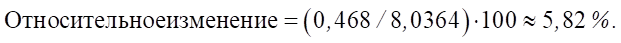

Проведем регрессионный анализ для определения количественной зависимости между химическим составом и свойствами цементов. Составим оптимальную модель с целью экспериментальной проверки. Используем код с внедрением библиотеки numpy19 для генерации случайных данных, а также библиотека matplotlib20 для их визуализации (рис. 3)

Рис. 3. Код для визуализации F-статистики модели

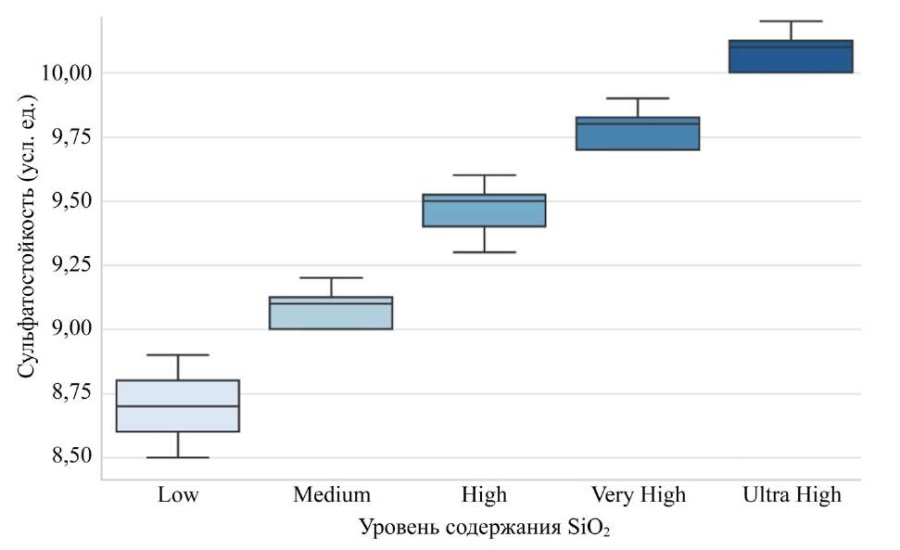

Дисперсионный анализ (ANOVA) выявил сильную статистическую зависимость сульфатостойкости от содержания SiO2 (F = 248,6795, p = 3,5612e-25). Sr прирастает на 0,46–0,55 усл. ед. при увеличении SiO2 от 9,0 % до 10,1 % (медиана Sr: 8,9 в low21; 9,4 в medium; 9,8 в high; 9,06 в ultra high). Для self_tension влияние умеренное (F = 7,7174, p = 2,2863e-02). Прирост 0,05 усл. ед. (менее 1 %) подтверждает слабую зависимость от SiO2.

Sr = 6,2644 + 0,08 ⋅ SiO2 (R² = 0,983, F = 410,0, p = 1,79e – 07). Эта регрессионная модель описывает зависимость сульфатостойкости (8,04–9,62 усл. ед.) от SiO2 (21–44 %), с коэффициентом корреляции r = 0,99. При SiO2 > 22 % каждые 5–6 % SiO2 дают прирост сульфатостойкости на 5–6 %. Однако в этом случае для компенсации уменьшения ранней прочности необходимо использовать пуццоланы (микрокремнезем, метакаолин). Снижение C3A до ≤ 8 % повышает Sr на 10–15 % без роста SiO2, а замена 20–50 % клинкера шлаком дает два эффекта:

- сокращает углеродный след на 27,5 % (до 388,2 кг CO2/т);

- обеспечивает прочность 35,0–44,0 МПа.

Эти результаты соответствуют целям. Погрешность прогнозирования Sr ограничивается 5–7 %. Ожидаемое снижение CO2 — на 25–30 %.

Рассмотрим полученные значения более подробно.

- Дисперсионный анализ (ANOVA). В результате дисперсионного анализа получаем sulfate resistance по уровням SiO2: F-статистика — 248,6795; p-значение — 3,5612e-25.

Очень высокое значение F-статистики свидетельствует о сильных различиях между группами по уровню сульфатостойкости (low, medium, high, very_high222, ultra_high). Крайне низкое p-значение (меньше 0,05) подтверждает статистическую значимость этих различий. Уровень SiO2 оказывает решающее влияние на сульфатостойкость цемента.

В результате анализа также получаем self_tension по уровням SiO2: F-статистика — 7,7174; p-значение — 2,2863e–02. Значение F-статистики указывает на умеренные, но заметные различия между группами по уровню самонапряжения. Низкое p-значение подтверждает, что прочность на растяжение статистически зависит от уровня SiO2. Различия между группами значимы, но их влияние менее выражено, чем по sulfate resistance.

Результаты кодирования для визуализации прироста сульфатостойкости: [ 8,96; 9,42; 9,972], 0,4599999999999991; 0,5519999999999996. Объясним эти значения. Они показывают, как меняется сульфатостойкость в зависимости от уровня SiO2: при 9,0 % SiO2 — 8,96; при 9,5 % — 9,42; при 10,1 % — 9,972.

Как видим, с увеличением содержания SiO2 сульфатостойкость цементных систем возрастает. Приросты между средним и высоким уровнями ΔSr_medium_high = 0,46, между высоким и ультравысоким — ΔSr_high_ultra = 0,552.

Таким образом, F-статистика ANOVA (248,6795 и 7,7174) и p-значение (< 0,05) подтверждают, что изменение содержания SiO2 статистически значимо влияет на сульфатостойкость цементов.

- Регрессионный анализ. На рис.4 показаны результаты регрессионного анализа.

Рис. 4. Результаты регрессионного анализа OLS

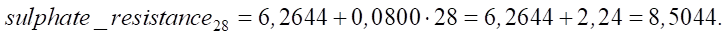

Результаты регрессии можно использовать при моделировании и тестировании новых составов цементов. Рассчитаем изменение сульфатостойкости при увеличении SiO2 с 22,15 % до 28 %:

(9)

(9)

где const = 6,2644 (результат регрессии OLS); coef SiO2 = 0,08.

Расчет sulphate resistance для SiO2 = 22,15 %:

Расчет sulphate resistance для SiO2 = 28 %:

Теперь найдем изменение сульфатостойкости при увеличении SiO2 с 22,15 % до 28 %:

Найдем относительное изменение сульфатостойкости по сравнению с базовым значением (константа 6,2644):

Увеличение SiO2 с 22,15 % до 28 % приводит к увеличению сульфатостойкости на 0,468 единицы, что в относительном выражении составляет примерно 5,82 %. Значение 0,468 можно использовать для оценки прочности и долговечности материала в условиях сульфатной агрессии. Это критически важно для понимания, насколько продлится срок службы конструкции в агрессивной среде.

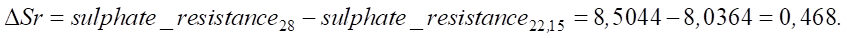

Оценка экологических и эксплуатационных характеристик цемента требует математического обоснования рекомендаций по составу. В частности:

(10)

(10)

где B — основность смеси, которая играет ключевую роль в химической стойкости, особенно в условиях сульфатной агрессии.

При B < 1 основность недостаточна для полного связывания SiO2, что приводит к образованию слабых гелевых структур. Например, избыток SiO2 без достаточного CaO снижает способность смеси к гидратации. Это обусловливает низкую раннюю прочность и повышенную пористость. Если в составе цемента 40 % CaO, 5 % MgO, 10 % Al2O3 и 35 % SiO2, то:

Основность выше 1,0 указывает на достаточную концентрацию щелочных компонентов для связывания кремнезема. Формирование эттрингита стабилизировано и предотвращает разрушение цементного камня.

Увеличение SiO2 в диапазоне 37–40 % обеспечивает повышение сульфатостойкости на ~2,6 % за каждые 2 % прироста SiO2 на основе базового значения константы 6,2644. Это указывает на более высокую чувствительность сульфатостойкости к изменениям в рассматриваемом диапазоне, что особенно важно для оптимизации состава материалов, когда уже достигнуты высокие уровни SiO2.

Если SiO2 увеличивается до 50 %, а оксиды Ca, Mg, Al остаются неизменными, то основность приближается к 1,1. Это снижает способность смеси противостоять агрессивным средам. Использование шлаков с высоким содержанием SiO2 и низким CaO требует корректировки основности добавлением извести или других компонентов. Например, добавление 5 % извести к смеси с SiO2 (45 %) увеличивает B с 0,89 до 1,15 и таким образом улучшает свойства цемента.

При увеличении SiO2 до 42 % сульфатостойкость возрастает до 9,6244 (в относительных единицах), что соответствует абсолютному приросту 3,36 относительно базовой константы. Такой значительный прирост сульфатостойкости (3,36 единицы) критически важен для долговечности конструкций, особенно в условиях, где ожидается высокая сульфатная агрессия, важно увеличить срок службы конструкций и снизить затраты на обслуживание и ремонт.

Обсуждение. Результаты данной научной работы позволяют описать некоторые особенности предложенного решения. Они приводятся ниже.

Высокая объясняющая способность модели:

- коэффициент детерминации R² = 0,983 показывает, что 98,3 % вариации сульфатостойкости объясняется изменениями в содержании диоксида кремния (SiO2);

- скорректированный R² = 0,981 подтверждает устойчивость модели при увеличении числа наблюдений.

О значимости модели можно судить по F-статистике. Ее индикатор 410,0 с p-значением 1,79e-07 указывают на высокую статистическую значимость модели и сильную связь между SiO2 и сульфатостойкостью.

Опишем два коэффициента модели.

Первый — свободный член (const), равный 6,2644. Это базовая сульфатостойкость при SiO2 = 0 (условное значение).

Второй — коэффициент при SiO2, равный 0,08. Это значит, что каждый раз, когда содержание SiO2 повышается на 1 %, сульфатостойкость увеличивается на 0,08.

Отдельно отметим параметры const и SiO2. В обоих случаях p-значения < 0,05, что подтверждает их статистическую значимость.

Стандартные ошибки (std err) указывают на высокую точность оценки коэффициентов.

Тесты Omnibus и Jarque — Bera показали, что остатки модели нормально распределены (p > 0,05).

Включение дисперсионного и регрессионного анализов в процесс оценки состава цемента позволяет оптимизировать рецептуры МКЦ.

Повышение качества бетона в основном обусловлено улучшением реакций гидратации и межфазных переходных зон. Добавление наночастиц SiO2 способствует образованию связей кальций — силикат — гидрат (C–S–H), которые становятся решающим фактором для повышения прочности и долговечности растворов против сульфатных атак. Высокая пуццолановая активность таких добавок и их способность заполнять пустоты значительно улучшают эксплуатационные характеристики материалов. Кроме того, введение SiO2-наночастиц снижает углеродный след и повышает долговечность материалов.

В результате исследования получены новые данные о влиянии SiO2 на сульфатостойкость цементов, что критически важно для повышения их эксплуатационных характеристик и снижения экологической нагрузки.

Рост сульфатостойкости при SiO2 > 22 % объясняется усилением C–S–H-геля за счет микрозаполнения пор, что минимизирует эттрингит. Слабая зависимость самонапряжения (F = 7,7174) может быть связана с преобладанием упругих деформаций, требующих добавок (микрокремнезем) [14]. Модель Sr = 6,2644 + 0,08 ⋅ SiO2 (R² = 0,983) согласуется с [23], но расходится с экспоненциальными моделями [8] из-за фокуса на шлаках.

Противоречие в низком влиянии SiO2 на self_tension (ΔTs < 1 %) объясняется доминированием CaO в шлаках, подавляющим эффект SiO2. Этот факт требует дальнейших исследований.

При 50 % шлака CO2 снижается на 27,5 %, и этот показатель выше известных из литературы типичных 10–15 %. Таким образом, итоги представленной работы закрывают пробел в системном моделировании МКЦ. Результаты применимы для оптимизации рецептур. Такой подход может обеспечить снижение затрат на 30–50 % и увеличение долговечности материала в сульфатных средах.

При оптимизации состава важно учитывать два описанных ниже условия.

Первое. Содержание SiO2 выше 22 % следует использовать только в сочетании с пуццоланами, микрокремнеземом или другими добавками, чтобы компенсировать снижение прочности при раннем твердении. Согласно [4] высокое содержание SiO2 может привести к снижению прочности при раннем твердении из-за замедления процессов гидратации. Для компенсации этого эффекта рекомендуется использовать пуццолановые добавки.

Согласно [20], можно повысить прочность бетона, увеличив расход портландцемента и внедрив суперпластификаторы, что, однако, приводит к значительному увеличению eCO2 — на 1 МПа прочности. Поэтому важно искать технологические решения, позволяющие повысить прочность, не увеличивая вредных выбросов. Одним из выходов может быть добавление микрокремнезема. Он ускоряет реакции гидратации и повышает плотность цементного камня. Это подтверждается экспериментальными данными, согласно которым комбинированное использование SiO2 и пуццоланов увеличивает прочность на ранних этапах твердения на 15–40 % по сравнению с контрольными образцами [27]. Добавление золя SiO2 в количестве 0,01–0,1 % массы цемента увеличивает прочность бетона при сжатии на 14,76–21,86 % [28]. Следующая модель демонстрирует положительное влияние диоксида кремния и пуццолановых добавок на прочность бетона:

(11)

(11)

где fc — прочность бетона; f0 — базовая прочность без добавок; k — коэффициент, зависящий от типа добавок; P — процентное содержание пуццолановых добавок.

При SiO2 > 22 % и P > 0 прочность fc возрастает, что демонстрирует положительный эффект комбинирования добавок. Тем не менее у данной модели есть известные ограничения: линейная зависимость не учитывает сложные взаимодействия между компонентами бетона.

Второе. Снижение трехкальциевого алюмината (C3A) до 8 % и менее значительно повышает сульфатостойкость без чрезмерного роста содержания SiO2. Другие компоненты (например, C2S) обеспечивают достаточную прочность и долговечность [5]. Согласно ГОСТ 31108–2020 «Цементы общестроительные. Технические условия»23, снижение содержания C3A до 8 % и менее значительно усиливает устойчивость цемента к сульфатной агрессии за счет уменьшения образования эттрингита. Также для обеспечения сульфатостойкости в цемент при помоле добавляют до 20 % гранулированного доменного шлака. Вариации состава шлаков и отсутствие термической активации могут ограничивать воспроизводимость модели [25].

Следующая модель указывает на необходимость снижения содержания C3A для оценки сульфатостойкости:

(12)

(12)

где SR — сульфатостойкость; SR0 — базовая сульфатостойкость; k — коэффициент, зависящий от условий воздействия сульфатов; C3A — содержание трехкальциевого алюмината.

При C3A ≤ 8 % SR значительно возрастает, что подтверждает эффективность данного подхода. Тем не менее линейная зависимость не полностью отражает сложность процессов деградации бетона под воздействием сульфатов.

При SiO2 > 22 % рекомендуется использовать пуццоланы (микрокремнезем 5–15 %) для компенсации снижения ранней прочности на 10–15 % из-за замедления гидратации. Данный процесс описан в [4]. Из этой работы известно. что суперпластификатор С-3 повышает плотность на 12 % без роста CO2.

Снижение C3A до ≤8 % минимизирует эттрингит, Sr увеличивается на 10–15 % [5]. Это согласуется с ГОСТ 22266–201324, но для стабильности требуется грануляция шлаков (до 50 %).

Разработанную модель можно использовать для оценки сульфатостойкости в диапазоне содержания SiO2 от 21 % до 44 %. Содержание SiO2 в сульфатированных цементах значительно выше, чем в портландцементе, поэтому доля SiO2 может достигать 85 % в составе алюмосиликатного компонента [29]. Для диапазона 28–44 % модель остается предсказательной, поскольку эта область подтверждена эмпирическими исследованиями на основе доменного шлака с высоким содержанием SiO2 и низким содержанием C3A.

Возможность разработки составов цементов: сравнение модели с ГОСТ ами. ГОСТ 22266–2013 «Цементы сульфатостойкие. Технические условия»25 устанавливает требования к сульфатостойким цементам (ЦЕМ I СС, ЦЕМ III / A СС)26. Он ограничивает C3A (≤ 3,5 % для ЦЕМ I СС, ≤ 7,0 % для ЦЕМ III / A СС) и SO3 (≤ 3,5%), MgO (≤ 5%) и R2O (≤ 0,6 % для низкощелочных).

ГОСТ 31108–2020 допускает до 65 % шлаков для ЦЕМ III/A СС, что подтверждает экологическую целесообразность замены клинкера. Документ не регулирует содержание SiO2 в цементе напрямую, но устанавливает требования к минералогическому составу клинкера. Стандарт рекомендует использовать пуццоланы и шлаки, которые, согласно [8] и другим источникам, способствуют формированию C–S–H-геля. Однако сам гель в этом ГОСТ е не упоминается. К тому же документ не предлагает инструменты для прогнозирования свойств при варьировании состава.

Представленная в статье регрессионная модель Sr = 6,2644 + 0,08 ⋅SiO2 особенно полезна для составов с высоким содержанием SiO2 в алюмосиликатных компонентах (до 85 % в шлаках).

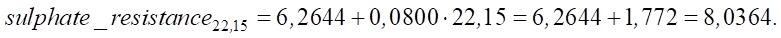

Sr = 0,68 + 0,92 ⋅ SiO2 как альтернативная модель разработана для анализа зависимости сульфатостойкости от SiO2 в узком диапазоне 9,0–10,1 %. Это делает ее менее универсальной, но полезной для лабораторных исследований составов с низким содержанием SiO2. Модель демонстрирует высокую корреляцию (r = 0,91) и статистическую значимость (F-статистика = 248,6795, p = 3,5612e-25), но ее применимость ограничена, так как диапазон SiO2 не соответствует промышленным составам МКЦ (21–44 %) или доменным шлакам (37,48–41,25 %). Необходимость в этой модели возникает при изучении составов с минимальным SiO2, когда требуется высокая чувствительность к малым изменениям содержания. Модель используется для расчета прироста сульфатостойкости между уровнями SiO2 (например, 0,46 усл. ед. от medium к high), что полезно для предварительной проверки гипотез перед применением основной модели (рис. 5).

Рис. 5. Распределение сульфатостойкости по уровням содержания SiO2

По этой диаграмме можно судить о распределении сульфатостойкости цементных смесей по уровням содержания SiO2. Хорошо видно, как медиана и диапазон значений возрастают при переходе от низкого к ультравысокому содержанию SiO2. Это подтверждает результаты ANOVA.

Состав МКЦ с SiO2 = 22,15 % и 28 % соответствует ЦЕМ III / A СС из-за высокой доли шлаков (30–50 %), что снижает углеродный след. Состав с SiO2 = 42 % ближе к ЦЕМ I СС из-за низкой доли добавок и высокой прочности (44,0 МПа).

Состав с SiO2 = 22,15 % демонстрирует характеристики, подходящие для конструкций в условиях умеренной сульфатной агрессии, где требуется сочетание экологичности и долговечности.

При увеличении содержания SiO2 до 28 % сульфатостойкость возрастает до 8,50 усл. ед., а прочность достигает 40,0 МПа, что также превосходит норматив ЦЕМ II/III — 32,5Н. Высокая доля шлаков (50 %) снижает углеродный след до 388,2 кг CO2/т. Это на 27,5 % меньше, чем у состава с 70 % клинкера. Содержание C3A (≤ 8,0 %) и SO3 (≤ 3,5 %) подтверждает соответствие ГОСТ у для ЦЕМ III / A СС. Этот состав оптимален для экологически ориентированных проектов, где требуется высокая сульфатостойкость при минимальных выбросах CO2.

Состав с SiO2 = 42 % демонстрирует наивысшую сульфатостойкость (9,62 усл. ед.) и прочность (44,0 МПа), что соответствует требованиям ГОСТ 22266–2013 для ЦЕМ I 42,5Н (≥ 42,5 МПа). Низкая доля шлаков (20 %) и высокое содержание SiO2 усиливают выработку C–S–H-геля, увеличивая долговечность в условиях высокой сульфатной агрессии. Содержание C3A (≤ 8,0 %) и SO3 (≤ 3,5 %) удовлетворяет требованиям для ЦЕМ I СС, хотя углеродный след выше, чем у составов с большей долей шлаков. Следует выбрать такой состав, если главные требования к конструкции — высокая прочность и сульфатостойкость, а не экологические характеристики.

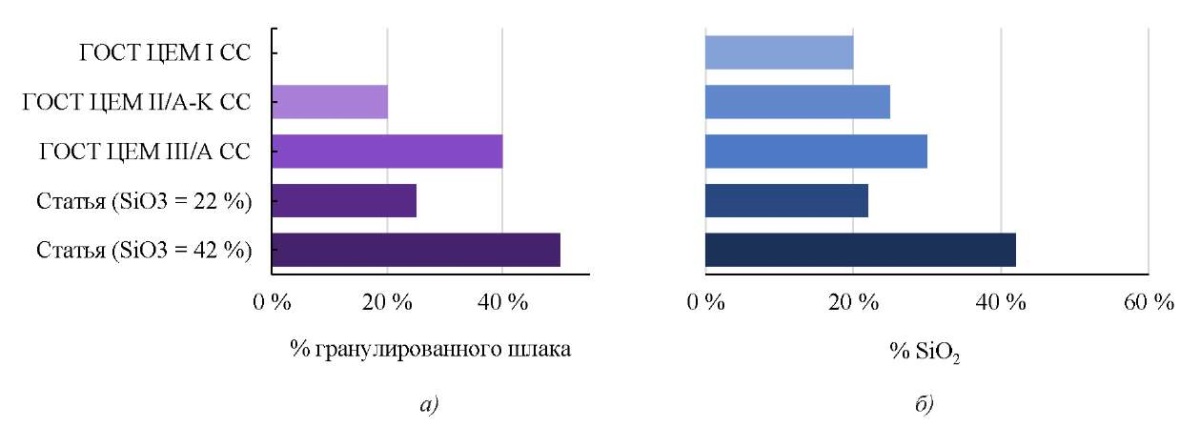

Рис. 6 позволяет сравнить составы цементов по ГОСТ 22266–2013 и данным, представленным в этой статье.

Рис. 6. Сравнение составов цементов: ГОСТ 22266–2013 и статья:

a — содержание шлака; б — содержание кремнезема SiO2

В статье рассматриваются составы с содержанием гранулированного шлака до 50 %. Это больше предела ГОСТ а для ЦЕМ II/В-Ш (сульфатостойкий портландцемент со шлаком 32,5Н, 35 %) и аналогично ЦЕМ III/ACC (сульфатостойкий портланд-цемент со шлаком). Экспериментальные смеси также преодолевают ограничения ГОСТ а. В них доля SiO2 превышает 42 %, а значит, пуццолановые характеристики лучше.

Все составы удовлетворяют требованиям ГОСТ по прочности (≥ 32,5 или ≥ 42,5 МПа) и сульфатостойкости (Sr ≥ 8,0, C3A ≤ 8 %, SO3 ≤ 3,5 %). При этом необходимо контролировать содержание C3A и SO3. Кроме того, нужно учитывать дополнительные издержки на обработку шлаков для составов с высоким SiO2 (таблица 3).

Таблица 3

Соответствие свойств МКЦ требованиям ГОСТ 22266–2013

|

SiO2, % |

Сульфатостойкость, Sr, усл. ед. |

Прочность на сжатие, МПа |

C₃A, % |

SO₃, % |

Доля шлаков, % |

Нормативы ГОСТ 22266–2013 (28 сут), МПа |

Тип цемента |

|

22,15 28 42 |

8,04 8,50 9,62 |

~35 ~40 44 |

≤ 8,0 ≤ 8,0 ≤ 8,0 |

≤ 3,5 ≤ 3,5 ≤ 3,5 |

30 50 20 |

32,5 (ЦЕМ II/III 32,5Н) 32,5 (ЦЕМ II/III 32,5Н) 42,5 (ЦЕМ I 42,5Н) |

ЦЕМ II / III ЦЕМ II / III ЦЕМ I |

Замена 20 % клинкера шлаками снижает углеродный след на 27,5 % (ΔCO2 = 147,44 кг/т), что выше типичных значений (10–15 %) [23]. Микрокремнезем (SiO2 ≈ 90 %, уд. поверхность 19 м²/г) [15] и суперпластификаторы (С-3, В/Ц = 0,24) дополнительно сокращают расход цемента на 5–10 %, или на 50–100 кг/т. Это значит, что вместо тонны цемента потребуется 900–950 кг. При удельных выбросах 535,64 кг CO2/т выбросы CO2 сократятся в среднем на 50 кг/т [28].

Снижение C3A до 5–8 % и использование пуццолановых добавок (шлаки, микрокремнезем) усиливают образование C–S–H-геля. При этом уменьшается пористость и повышается устойчивость к сульфатной коррозии [30], что согласуется с ГОСТ 22266–2013 (таблица 4).

Таблица 4

Сравнение свойств МКЦ с нормативами ГОСТ 22266–2013

|

Параметр, % |

МКЦ |

ГОСТ 22266–2013 |

Комментарий |

|

SiO2 |

22,15–42 |

Не регулируется |

Высокое содержание SiO2 (37,48–41,25 % в шлаках) усиливает образование C–S–H-геля, соответствует рекомендациям ГОСТ а о пуццоланах |

|

C3A |

≤ 5–8 |

≤ 3,5 (ЦЕМ I СС), ≤ 7,0 (ЦЕМ III / A СС) |

Близко к ЦЕМ III/A СС, но для ЦЕМ I СС требуется снижение C3A |

|

SO3 |

≤ 3,5 |

≤ 3,5 (ЦЕМ I СС), ≤ 4,0 (ЦЕМ III/A СС) |

Полное соответствие |

|

MgO |

0,66–10,54 |

≤ 5 (клинкер) |

Превышение в шлаках (7,67–10,54 %) снижает сульфатостойкость на 0,2–0,3 усл. ед. Требует сортировки или грануляции [12] |

|

R2O |

0,83–1,52 |

≤ 0,6 (низкощелочные) |

Превышение усиливает коррозию при pH > 12, требует контроля [22] |

|

Сульфатостойкость, усл. ед.* |

8,04–9,62 |

Не нормируется, подразумевается высокая, ≥ 8,0 |

Превосходит портландцемент [8], подтверждено моделью Sr = 6,2644 + 0,08 ⋅ SiO2 |

|

Прочность, МПа, 28 сут |

35,0–44,0 |

≥ 32,5 (ЦЕМ II/III), ≥ 42,5 (ЦЕМ I) |

Соответствует или превосходит нормативы |

|

Доля шлаков, % |

20–50 |

Не регулируется |

Замена клинкера снижает углеродный след |

|

Углеродный след, кг CO2/т |

388,2–535,64 (↓27,5 % при 50 % шлаков) |

Не регулируется |

Снижение на 27,5 % превосходит типичные 10–15 % [23] |

Примечание: *Усл. ед. — нормализованный коэффициент устойчивости. Это отношение прочности образцов после 28 суток в 5%-ном Na2SO4 к контрольной прочности, умноженное на 10 для создания шкалы от 0 до 10. Коррелирует с ASTM C101227 и EN 197-1, в которых сульфатостойкость измеряется через потерю массы или расширение. Адаптировано для российских условий. Учитывает состав шлаков и экологическую эффективность.

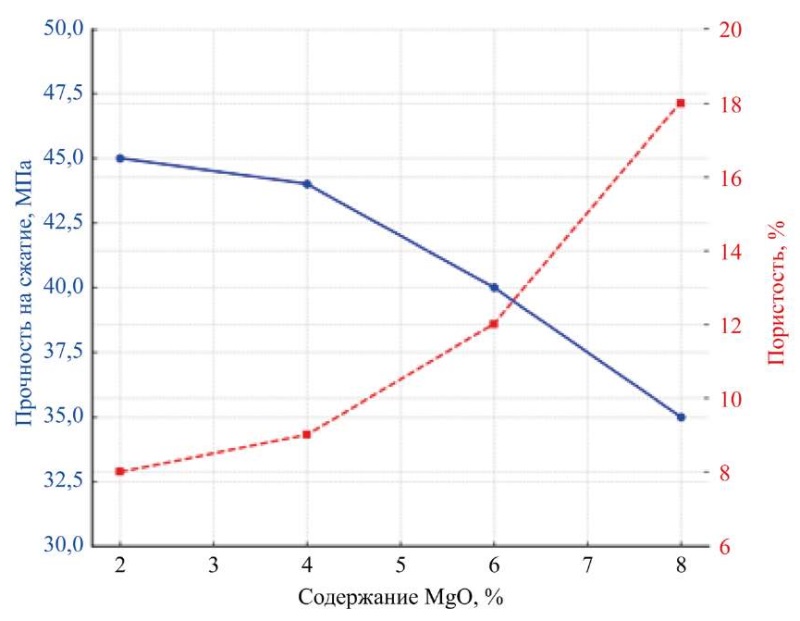

Но есть и сложности, связанные с химическим составом МКЦ. Содержание в шлаках МКЦ MgO (7,67–10,54 %) и R2O (0,83–1,52 %) не соответствует ГОСТ у. Высокий уровень MgO снижает сульфатостойкость на 0,2–0,3 усл. ед. Причина — образование Mg (OH)2, который при расширении создает внутренние напряжения и провоцирует растрескивание. R2O (Na2O + K2O) усиливает щелочно-силикатную коррозию при pH > 12 [22]. Допустимый уровень R2O в цементах с активными добавками, согласно ASTM C61828 и EN 45029, не должен превышать 0,6–1,0 % в пересчете на Na2O. В шлаках исследуемых смесей фиксируется значение до 1,52 %, что может обусловить нестабильность. Тем не менее благодаря контролю сырья и модификации активных добавок итоговое содержание MgO в цементной смеси остается в пределах 3,2–4,8 %. В частности, EN 197–130 и его версии, например BS EN 197–5:202131, устанавливают предельное значение MgO ≤ 5 %, тогда как ASTM C15032 допускает значения до 6 % для отдельных типов цементов (например, Type V) при условии обеспечения определенной прочности и устойчивости (рис. 7).

Рис. 7. Влияние содержания MgO на прочность и пористость цемента

График показывает, как содержание MgO влияет на свойства цемента. Прочность на сжатие снижается с 45 МПа до 35 МПа при увеличении доли MgO с 2 % до 8 %. Пористость растет с 8 % до 18 % при том же диапазоне MgO. Это подтверждает необходимость контроля MgO на уровне ≤ 5 % для обеспечения высокой прочности и низкой пористости.

Научные публикации подтверждают, что содержание MgO более 5–6 % повышает риск образования свободного периклаза, который при гидратации превращается в Mg(OH)2. С увеличением его объема фиксируются внутренние напряжения, пористость и снижение прочности. Примерные расчеты показывают, что при MgO = 6–8 % прочность на 28-е сутки может сократиться на 15–20 %, а пористость растет с 8 % до 18 % [31].

Еще раз подчеркнем смысл отказа от гостовских ограничений доли шлако-пуццолановых добавок. По стандарту этот показатель не должен превышать 35–40 %. В рассматриваемых смесях содержание гранулированного шлака достигает 50 %, а кремнезема — 42 %. Это позволило на 28-е сутки получить прочность ≈ 44 МПа, что выше требований ГОСТ а для ЦЕМ III/А и даже соответствует ЦЕМ I 42,5. Можно предположить, что несоблюдение нормативных ограничений создает риски технологических нарушений, однако современные исследования это не подтвердили. При правильной фракции, тонком помоле и контроле водоцементного соотношения такие составы долговечны и устойчивы к коррозии. К тому же по экологичности они превосходят стандартные портландцементы. В рамках ESG-ориентированного33 подхода и требований, например, LEED34 допустимо использовать даже до 70 % молотого гранулированного доменного шлака (GGBS)35 [32].

Основные компоненты доменного шлака: CaO (30–50 %), SiO2 (28–38 %), Al2O3 (8–24 %), MnO и MgO (1–18 %). В целом, с увеличением содержания CaO в шлаке повышаются его основность и прочность на сжатие. MgO и Al2O3 оказывают положительное влияние лишь до определенного порога. Прирост MgO до ~10–12 % и Al2O3 до ~14 % сопровождается улучшением прочностных характеристик, однако превышение указанных значений может вызвать противоположный эффект. Согласно [33], GGBS используется в качестве замены портландцемента в соотношении один к одному по весу. Уровни замены для GGBS варьируются от 30 % до 85 %. В этой части ГОСТ 22266–2013 устарел.

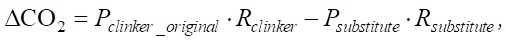

Экологический аспект. Снижение доли клинкера на 20 %, замена его шлаком или пуццоланами позволяет сократить углеродный след производства цемента на 10–15 %. Выбросы CO2 при производстве сульфатированных цементов составляют лишь 9 % от выбросов традиционного портландцемента. Это достигается благодаря снижению доли клинкера до 5 %. Основная масса (до 80–85 %) приходится на алюмосиликатные компоненты, такие как доменный шлак, что подтверждается расчетом. При снижении доли клинкера на 20 % уменьшение углеродного следа определяется по формуле:

(13)

(13)

где Pclinker_original — удельные выбросы клинкера (765,2 кг CO2/т); Rclinker — начальная доля клинкера (70 % = 0,7); Psubstitute — удельные выбросы шлака (28 кг CO2/т); Rsubstitute — новая доля шлака (20 % = 0,2).

Снижение углеродного следа в процентах:

Отметим значительный уровень рассчитанного сокращения выбросов CO2 — 27,5 %.

Исследования показывают, что замещение части клинкера вторичным сырьем может привести к снижению углеродоемкости цементной смеси на 15 % [25]. Замена клинкера на шлаки или пуццоланы значительно уменьшает выбросы, что делает цементное производство более экологичным. Производство сульфоалюминатного цемента характеризуется более низкими выбросами CO2 по сравнению с традиционным портландцементом. Причины — снижение температуры обжига и уменьшение содержания клинкера в составе цемента [34].

Для достижения максимального снижения углеродного следа необходимо использовать шлаки с SiO2 > 40 % и низким содержанием CaO, чтобы избежать избыточной щелочности. ГОСТ 22266–2013 регламентирует содержание алюмосиликатных компонентов в сульфатостойких цементах, что подтверждает экологическую целесообразность таких изменений.

В сульфатостойком портландцементе со шлаком содержание гранулированного доменного шлака может достигать 40–65 % [35]. При содержании шлака 80–85 % объем CO2 составит менее 10 % от выбросов стандартного портландцемента (0,8–0,9 кг CO2 на 1 кг материала), что согласуется с расчетами [36].

Доменные шлаки череповецкого и магнитогорского металлургических комбинатов с MgO 7,67–10,54 % требуют обработки для соответствия ГОСТ у. Грануляция, рекомендованная в [20], повышает пуццолановую активность и сокращает энергозатраты на 50 кВт·ч/т (5 $/т при 0,1 $/кВт·ч в 2025 году). Термическая активация (600–800 °C) улучшает стабильность свойств, но увеличивает затраты до 10–15 $/т и выбросы до 2–4,5 кг/т CO2 (0,02–0,03 кг CO2/кВт·ч) [25]. Логистические издержки (доставка на 500–1000 км) добавляют 5–10 $/т [25] и 25–100 кг CO2/т [20]. Зато локализация, использование местных шлаков минимизирует эти затраты на 80–90 %. Также подтверждается необходимость термоактивации доменных шлаков для стабильности минерального состава и предотвращения позднего образования эттрингита, что особенно важно с точки зрения долговечности цементных композиций [37].

Заключение. Итак, замена 20–50 % клинкера шлаком снижает уровень CO2 на 27,5 %, до 388,2 кг CO2/т (ΔCO2 = 147,44 кг/т). Данный показатель существенно выше известного из литературы (10–15 %). Такой результат обеспечивает низкие выбросы шлака (28 кг CO2/т против 800 кг/т клинкера), но требует контроля MgO (≤5 %) для предотвращения пористости. Предложенная модель преодолевает ограничение ГОСТ 22266–2013 (C3A ≤7%), интегрирует SiO2 и CO2 и благодаря этому обеспечивает соответствие ESG-подходам к производству и эксплуатации изделий из цемента.

Практическая необходимость создания предсказательной модели обусловлена следующими факторами. Во-первых, такие решения позволяют количественно оценивать влияние состава на долговечность цементов и их устойчивость к сульфатной агрессии. Это важно для надежности объектов в коррозийных средах. Во-вторых, данный подход сокращает временные и финансовые затраты на лабораторные исследования и испытания. В-третьих, он помогает выявить оптимальные пропорции компонентов, что имеет ключевое значение для снижения углеродного следа при производстве цементов.

Описанная в статье регрессионная модель показала точность в прогнозировании сульфатостойкости цементов в зависимости от содержания SiO2 (21–44 %). Это подтвердил дисперсионный анализ. Автор акцентирует внимание на содержании SiO2 как ключевом факторе для повышения сульфатостойкости. Этот подход создает новую методологическую перспективу, т. к. преодолевает недостатки ГОСТ а. Стандарт фокусируется на С3А и основности и не выделяет явно уровень SiO2 как значимый параметр рассматриваемых процессов.

Установлено, что увеличение доли SiO2 с 22,15 % до 42 % повышает сульфатостойкость с 8,04 до 9,62 усл. ед. Снижение содержания C3A до ≤ 8 % и SO3 до ≤ 3,5 % обеспечивает соответствие ГОСТ 22266–2013 для сульфатостойких цементов (ЦЕМ III/A СС). За счет контроля сырья и модификации активных добавок итоговое содержание MgO в цементной смеси находится в пределах 3,2–4,8 %.

В работе представлены количественные расчеты снижения CO2 при изменении состава, тогда как ГОСТ 22266–2013 и другие стандарты описывают прочностные и технологические показатели без учета экологических аспектов. Данный подход соответствует современным ESG-приоритетам, поскольку интегрирует статистическое моделирование и экологическую оценку. Вариации состава шлаков и отсутствие термической активации могут ограничивать воспроизводимость модели, что требует дальнейших исследований для уточнения механизмов взаимодействия компонентов в реальных условиях эксплуатации.

1. Как защитить материалы от климата. Редкие земли. 2018. URL: https://rareearth.ru/ru/pub/20180831/04072.html (дата обращения: 03.09.2025).

2. Регнум И.А. Экономики ведущих стран теряют триллионы из-за коррозии, сообщил ученый. URL: https://regnum.ru/news/2473576?ysclid=mf9qsfdnef959278558 (дата обращения: 03.09.2025).

3. Hays G.F. Corrosion Costs and the Future. URL: https://corrosion.org/Corrosion+Resources/Publications.html (дата обращения: 03.09.2025).

4. El-Feky M.S., Badawy A.H., Mayhoub O.A., Kohail M. Enhancing sulfate attack resistance of cement mortar through innovative nano-silica and nano-cellulose incorporation: A comprehensive study. Asian Journal of Civil Engineering. 2024; Apr. https://doi.org/10.21203/rs.3.rs-4248270/v1. Preprint. URL: https://www.researchsquare.com/article/rs-4248270/v1 (дата обращения: 03.09.2025). Препринт. Работа лицензирована в соответствии с международной «Лицензией “С указанием авторства”» — Creative Commons Attribution 4.0 International (прим. ред.).

5. Улавливание, использование и хранение углерода (англ.).

6. Ultra-high-performance concrete (англ.).

7. От англ. calcined clay limestone cements.

8. От англ. high belite cement — цемент с высоким содержанием белита.

9. Низкий — ультравысокий (англ.).

10. ГОСТ 4013–2019. Камень гипсовый и гипсоангидритовый для производства вяжущих материалов. Электронный фонд правовых и нормативно-технических документов. URL: https://docs.cntd.ru/document/1200169320 (дата обращения: 03.09.2025).

11. ГОСТ 310.1.76. Цементы. Методы испытаний. Общие положения. Интернет и право. URL: https://internet-law.ru/gosts/gost/34404/?ysclid=m9hv0dql9976146066 (дата обращения: 03.09.2025).

12. ГОСТ 310.4–81. Цементы. Методы определения предела прочности при изгибе и сжатии. Интернет и право. URL: https://internet-law.ru/gosts/gost/13713/ (дата доступа: 03.09.2025).

13. ГОСТ Р 56727–2015. Цементы напрягающие. Технические условия. Гарант. URL: https://base.garant.ru/71370480/ (дата доступа: 03.09.2025).

14. «Делл присижн» 5540 («Интел» i7, 16 ГБ RAM), «Питон» 3.9 (сципи 1.7.3, статсмоделс 0.13.2), пресс Тонар-Ти-эс (1000 кН), камера «Биндер» Кей-би-эф.

15. От англ. ordinary least squares — метод наименьших квадратов.

16. Средний (англ.).

17. Высокий (англ.).

18. Ультравысокий (англ.).

19. «Нампи» (англ.).

20. «Матплотлиб» (англ.).

21. Нижний уровень (англ.).

22. Очень высокий (англ.).

23. ГОСТ 31108–2020. Цементы общестроительные. Технические условия. Интернет и право. URL: https://internet-law.ru/gosts/gost/73873/?ysclid=m9iwx3cpwg983001164 (дата обращения: 03.09.2025).

24. ГОСТ 22266–2013. Цементы сульфатостойкие. Электронный фонд правовых и нормативно-технических документов. URL: https://docs.cntd.ru/document/1200111313 (дата обращения: 03.09.2025).

25. Там же.

26. ЦЕМ I СС — сульфатостойкий портландцемент; ЦЕМ II/A СС и ЦЕМ II/В СС — сульфатостойкий портландцемент с минеральными добавками; ЦЕМ III/А СС — сульфатостойкий портландцемент со шлаком.

27. ASTM C1012. Standard Test Method for Length Change of Hydraulic-Cement Mortars Exposed to a Sulfate Solution (англ.). Стандартный метод испытания изменения длины гидравлических цементных растворов, подвергнутых воздействию сульфатного раствора. URL: https://store.astm.org/c1012_c1012m-18b.html (дата обращения: 05.09.2025).

28. ASTM C618–2017. Стандартная спецификация для угольной летучей золы и сырья или прокаленного естественного пуццолана для использования в бетоне. URL: https://docs.cntd.ru/document/556607883 (дата обращения: 05.09.2025).

29. MSZ EN 450–1–2013. Зола летучая для бетона. Часть 1. Определения, технические условия и критерии соответствия. Электронный фонд правовых и нормативно-технических документов. URL: https://docs.cntd.ru/document/554094968 (дата обращения: 03.09.2025).

30. European Committee for Standardization (CEN). EN 197–1:2011. Cement — Part 1: Composition, specifications and conformity criteria for common cements. Brussels: CEN; 2011. URL: http://www.puntofocal.gob.ar/notific_otros_miembros/mwi40_t.pdf (дата обращения: 03.09.2025).

31. BS EN 197–5:2021. Cement — Portland-composite cement CEM II/C-M and Composite cement CEM VI. British Standards Institution (BSI). URL: https://knowledge.bsigroup.com/products/cement-portland-composite-cement-cem-ii-c-m-and-composite-cement-cem-vi (дата обращения: 03.09.2025).

32. ASTM International. ASTM C150/C150M-24. Standard Specification for Portland Cement. West Conshohocken, PA: ASTM International; 2024. URL: https://doi.org/10.1520/C0150_C0150M-24 (дата обращения: 03.09.2025).

33. От англ. environmental, social, governance (природа, общество, власть) — бизнес-модель на основе принципов экологической, социальной и управленческой ответственности.

34. От англ. leadership in energy and environmental design — руководство по энергоэффективному и экологическому проектированию.

35. От англ. ground granulated blast-furnace slag.

Список литературы

1. Barbhuiya S, Kanavaris F, Das BB, Idrees M. Decarbonising Cement and Concrete Production: Strategies, Challenges and Pathways for Sustainable Development. Journal of Building Engineering. 2024;86:108861. https://doi.org/10.1016/j.jobe.2024.108861

2. Овчинников К.Н. Карбоновый след мировой цементной промышленности. Факторы влияния, тренды и потенциал по снижению. Недропользование XXI век. 2022;4(96):127–137. URL: https://clck.ru/3QZDpb (дата обращения: 03.09.2025).

3. Jingjun Li, Shichao Wu, Yuxuan Shi, Yongbo Huang, Ying Tian, Duinkherjav Yagaanbuyant. Effects of Nano-SiO2 on Sulfate Attack Resistance of Multi-Solid Waste-Based Alkali-Activated Mortar. Case Studies in Construction Materials. 2025;22:e04227. https://doi.org/10.1016/j.cscm.2025.e04227

4. Moslemi AM, Khosravi A, Izadinia M, Heydari M. Application of Nano Silica in Concrete for Enhanced Resistance against Sulfate Attack. Advanced Materials Research. 2013;829:874–878. https://doi.org/10.4028/www.scientific.net/amr.829.874

5. Xinzhe Li, Ganyou Jiang, Naishuang Wang, Yisong Wei, Zheng Chen, Jing Li, et al. Effect of Chlorides on the Deterioration of Mechanical Properties and Microstructural Evolution of Cement-Based Materials Subjected to Sulphate Attack. Case Studies in Construction Materials. 2025;22:e04235. https://doi.org/10.1016/j.cscm.2025.e04235

6. Dvorkin L, Zhitkovsky V, Marchuk V, Makarenko R. High-Strength Concrete Using Ash and Slag Cements. Materials Proceedings. 2023;13(1):16. https://doi.org/10.3390/materproc2023013016

7. Scrivener K, Snellings R, Lothenbach B. (eds). A Practical Guide to Microstructural Analysis of Cementitious Materials. Boca Raton: CRC Press; 2016. 560 p. https://doi.org/10.1201/b19074

8. Junliang Zhao, Kangning Song, Zhongkun Wang, Dongyan Wu. Effect of Nano-SiO2/Steel Fiber on the Mechanical Properties and Sulfate Resistance of High-Volume Fly Ash Cement Materials. Construction and Building Materials. 2023;409:133737. https://doi.org/10.1016/j.conbuildmat.2023.133737

9. Bo Pang, Yanquan Yang, Yunpeng Cui. Corrosion Resistance Behavior of MgO-SiO2-KH2PO4 Cement under Sulfate Environments. Ceramics International. 2024;51(6):8156–8167. https://doi.org/10.1016/j.ceramint.2024.12.251

10. Imbabi MS, Carrigan C, McKenna S. Trends and Developments in Green Cement and Concrete Technology. International Journal of Sustainable Built Environment. 2012;1(2):194–216. https://doi.org/10.1016/j.ijsbe.2013.05.001

11. Snellings R, Suraneni P, Skibsted J. Future and Emerging Supplementary Cementitious Materials. Cement and Concrete Research. 2023;171:107199. https://doi.org/10.1016/j.cemconres.2023.107199

12. Mehta PK, Monteiro PJM. Concrete: Microstructure, Properties, and Materials. Columbus: McGraw-Hill Education; 2014. 675 p. URL: https://www.amazon.com/Concrete-Microstructure-Properties-Kumar-Monteiro/dp/933920476X?asin=0071797874&revisionId=&format=4&depth=1 (accessed: 03.09.2025).

13. Шведова М.А., Артамонова О.В., Ракитянская А.Ю. Нано- и микромодифицирование цементного камня комплексными добавками на основе SiO2. Вестник гражданских инженеров. 2021;6(89):105–114. https://doi.org/10.23968/1999-5571-2021-18-6-105-114

14. Акиева Е.А. Прогнозирование марочной прочности цементных систем по результатам краткосрочных испытаний и минералогическому составу. Дис. канд. тех. наук. Белгород: БГТУ; 2006. 150 с. URL: https://new-disser.ru/_avtoreferats/01003301328.pdf (дата обращения: 03.09.2025).

15. Харитонов А.М. Принципы прогнозирования свойств цементных композиционных материалов на основе структурно-имитационного моделирования. Известия Петербургского университета путей сообщения. 2009;1:141–152.

16. Benson SM, Orr JrFM. Carbon Dioxide Capture and Storage. MRS Bulletin. 2008;33(4):303–305. https://doi.org/10.1557/mrs2008.63

17. Laissy MY, Rashed HF. 3D Printing Technology for Construction: A Structural Shift in Building Infrastructure. In: Proceedings of the ICSDI 2024. Lecture Notes in Civil Engineering. Mansour Y, Subramaniam U, Mustaffa Z, Abdelhadi A, Al-Atroush M, Abowardah E. (eds). Singapore: Springer; 2025. Vol. 558. P. 135–142. https://doi.org/10.1007/978-981-97-8345-8_17

18. Sharma M, Bishnoi S, Martirena F, Scrivener K. Limestone Calcined Clay Cement and Concrete: A State-of-the-Art Review. Cement and Concrete Research. 2021;149:106564. https://doi.org/10.1016/j.cemconres.2021.106564

19. Ishrat Hameed Alvi, Qi Li, Yunlu Hou, Chikezie Chimere Onyekwena, Min Zhang, Abdul Ghaffar. A Critical Review of Cement Composites Containing Recycled Aggregates with Graphene Oxide Nanomaterials. Journal of Building Engineering. 2023;69:105989. https://doi.org/10.1016/j.jobe.2023.105989

20. Смирнова О.М., Казанская Л.Ф. Бетоны на основе побочных продуктов промышленности: оценка воздействия на окружающую среду Транспортные сооружения. 2022;2(9):1–22. https://doi.org/10.15862/05SATS222

21. Cuesta A, Ayuela А, Aranda MAG. Belite Cements and Their Activation. Cement and Concrete Research. 2021;140:106319. https://doi.org/10.1016/j.cemconres.2020.106319

22. Elahi MA, Shearer CR, Reza ANR, Saha AK, Khan NN, Hossain M, et al. Improving the Sulfate Attack Resistance of Concrete by Using Supplementary Cementitious Materials (SCMs): A Review. Construction and Building Materials. 2021;281:122628. https://doi.org/10.1016/j.conbuildmat.2021.122628

23. Поспелова Е.А., Черноситова Е.С., Лазарев Е.В. Статистический анализ качества российских цементов. Вестник Белгородского государственного технологического университета им. В.Г. Шухова. 2017;7:180–186. https://doi.org/10.12737/article_5940f01b05bef8.10658659

24. Андреев В.В., Смирнова Е.Э. Цемент, содержащий портландцементный клинкер, гидрогранат кальция и сульфатный компонент. Патент РФ, № 2079458 C1. 1997. 6 с. URL: https://patents.s3.yandex.net/RU2079458C1_19970520.pdf (дата обращения: 03.09.2025).

25. Смирнова Е.Э. Оценка и прогноз экологической эффективности многокомпонентных цементов на основе статистического анализа. Безопасность техногенных и природных систем. 2025;9(2):87–101. https://doi.org/10.23947/2541-9129-2025-9-2-87-101

26. Скобелев Д.О., Потапова Е.Н., Михайлиди Д.Х., Рудомазин В.В. Возможности использования шлаков в зеленом строительстве в контексте устойчивого развития Арктики. Север и рынок: формирование экономического порядка. 2024;2(84):88–99. https://doi.org/10.37614/2220-802X.2.2024.84.007

27. Бастрыгина С.В., Конохов Р.В. Влияние кремнеземсодержащих добавок на прочностные свойства легкого бетона на пористом заполнителе. Труды Кольского научного центра РАН. Серия: Естественные и гуманитарные науки. 2022;1(2):58–66. https://doi.org/10.37614/2949-1182.2022.1.2.007

28. Потапов В., Кашутин А., Сердан А., Шалаев К., Горев Д. Нанокремнезем: повышение прочности бетонов. Наноиндустрия. 2013;3(41):40–49. URL: https://www.nanoindustry.su/journal/article/3682?ysclid=mge0xusa4q171412223 (дата обращения: 03.09.2025).

29. Zehra Funda Akbulut, Soner Guler. Enhancing the Resilience of Cement Mortar: Investigating Nano-SiO2 Size and Hybrid Fiber Effects on Sulfuric Acid Resistance. Journal of Building Engineering. 2024;98:111187. https://doi.org/10.1016/j.jobe.2024.111187

30. Овчинникова Е.В. Исследование влияния вида магнезиального флюса на фазовый состав агломерата с целью повышения его прочностных характеристик. Дис. канд. тех. наук. Москва: МИСиС; 2018. 148 с.

31. Vipulanandan C, Demircan E. Designing and Characterizing the LEED Concrete for Drilled Shaft Applications. GeoFlorida 2009. Contemporary Topics in Deep Foundations, ASCE. Iskander M, Laefer DF, Hussein MH. (eds.). Orlando: ASCE; 2009. P. 56–64. https://doi.org/10.1061/41021(335)7

32. Snellings R, Mertens G, Elsen J. Supplementary Cementitious Materials. Reviews in Mineralogy and Geochemistry. 2012;74(1):211–278. https://doi.org/10.2138/rmg.2012.74.6

33. Askarian M, Fakhretaha Aval S, Joshaghani A. A Comprehensive Experimental Study on the Performance of Pumice Powder in Self-Compacting Concrete (SCC). Journal of Sustainable Cement-Based Materials. 2019;7(6):340–356. https://doi.org/10.1080/21650373.2018.1511486

34. Мин Хейн Хтет, Потапова Е.Н., Бурлов И.Ю. Кинетика минералообразования при синтезе сульфоалюминатного клинкера. Успехи в химии и химической технологии. 2022;36(3):106–108. URL: https://www.muctr.ru/upload/iblock/7ee/zb2awjbwjx0eaaorpzycxwfskfquwwmu.pdf (дата обращения: 03.09.2025).

35. Фалалеева Н.А., Фалалеев А.Г. Об экологии и перспективах расширения сырьевой базы при производстве шлакопортландцементов. Вестник МГСУ. 2011;3(2):52–58. URL: https://www.litres.ru/ (дата обращения: 03.09.2025).

36. Vanderley MJ. On the Sustainability of the Concrete. Industry and Environment. 2003;26(2):1–7. URL: https://www.yumpu.com/en/document/read/7615945/on-the-sustainability-of-the-concrete-vanderley-moacyr-john-usp (accessed: 03.09.2025).

37. Thomas M, Folliard KJ, Drimalas T, Ramlochan T. Diagnosing Delayed Ettringite Formation in Concrete Structures. Cement and Concrete Research. 2008;38(6):841–847. https://doi.org/10.1016/j.cemconres.2008.01.003

Об авторе

Е. Э. СмирноваРоссия

Елена Эдуардовна Смирнова, кандидат технических наук, доцент кафедры «Промышленная экология»

ElibraryID: 438628

197376, г. Санкт-Петербург, ул. Профессора Попова, 14, литер А

Разработаны прогнозные модели состава цемента по сульфатостойкости и экологии. Показано решающее влияние диоксида кремния на сульфатную стойкость цемента. Предложен метод подбора добавок по содержанию диоксида кремния и прочности. Установлено, что гранулированный шлак снижает углеродный след цемента на четверть. Модель позволяет выбирать состав бетона по экономическим и экологическим критериям. Результаты можно применять для нормирования и проектирования долговечных конструкций.

Рецензия

Для цитирования:

Смирнова Е.Э. Статистическое моделирование сульфатостойкости и углеродного следа для оптимизации многокомпонентных цементов. Безопасность техногенных и природных систем. 2025;9(4):263-283. https://doi.org/10.23947/2541-9129-2025-9-4-263-283. EDN: BBSFOR

For citation:

Smirnova E.E. Statistical Modeling of Sulfate Resistance and Carbon Footprint for Optimization of Multi-Component Cements. Safety of Technogenic and Natural Systems. 2025;9(4):263-283. https://doi.org/10.23947/2541-9129-2025-9-4-263-283. EDN: BBSFOR

JATS XML