Перейти к:

Тонкая структура стали после микродугового молибденирования

https://doi.org/10.23947/2541-9129-2025-9-3-250-256

EDN: BECKGZ

Аннотация

Введение. В условиях современного производства важной задачей является повышение надежности и долговечности стальных изделий. Для решения этой проблемы целесообразно создавать на их поверхности высокотвердые износостойкие покрытия, формируемые методом диффузионного насыщения металла карбидообразующими элементами. Традиционные способы получения таких покрытий отличаются значительной продолжительностью — до 8 и более часов. Для ускорения процесса формирования в литературе предложены различные методы, основанные на применении высокоэнергетического воздействия на материал (лазерного, плазменного и т.д.), однако они требуют использования сложного и дорогостоящего оборудования. В настоящей работе рассмотрен способ получения высокотвердого покрытия на основе молибдена методом микродугового легирования, который заключается в воздействии на обрабатываемое стальное изделие, погруженное в угольный порошок, мультипликативных микродуговых разрядов, возникающих между поверхностью металла и окружающей порошковой средой при пропускании электрического тока. Этот метод позволяет значительно интенсифицировать процесс диффузионного поверхностного насыщения, отличается простотой и низкой энергоемкостью. Свойства получаемых покрытий в основном определяются их тонкой структурой, поэтому исследование этой структуры представляет собой актуальную задачу. Таким образом, целью работы было изучение особенностей тонкой структуры поверхностного слоя стали после микродугового молибденирования.

Материалы и методы. В качестве источника молибдена для диффузионного насыщения использовали обмазку, содержащую мелкодисперсный порошок молибдата аммония и электропроводный гель в качестве связующего в объемном соотношении 1:1. Обмазку наносили на поверхность цилиндрических образцов диаметром 12 мм и длиной 35 мм, изготовленных из стали 20, после чего их погружали в металлический контейнер с угольным порошком с размером частиц 0,4–0,6 мм. Через данный порошок пропускали электрический ток в течение 6 минут, при этом поверхностная плотность тока составляла 0,53 А/см2. Для исследований тонкой структуры стали использовали микроскоп Neophot-21, дифрактометр ARL X’TRA-435, сканирующий электронный микроскоп ZEISS CrossBeam 340 с рентгеновским микроанализатором и сканирующий зондовый микроскоп NanoEducator.

Результаты исследования. После микродугового молибденирования стальных образцов образуется покрытие, обладающее многослойным строением и сложным фазовым составом. На поверхности материала обнаруживается слаботравящийся слой толщиной 50–55 мкм, под которым расположен науглероженный слой с эвтектоидной структурой толщиной около 200 мкм, а еще ниже сохраняется исходная феррито-перлитная структура. Основа слаботравящегося слоя представляет собой дисперсную феррито-карбидную смесь, содержащую около 47 мас. % Mo и имеющую микротвердость 8–9 ГПа. В этом слое расположены карбидные включения размером до 5 мкм, содержащие 94 мас. % Mo и обладающие микротвердостью до 21 ГПа. Рельеф поверхности характеризуется наличием карбидных включений размером 3–5 мкм, а также множественными наноразмерными включениями, выступающими над поверхностью шлифа на высоту от 10 до 150–200 нм.

Обсуждение. Результаты исследования, полученные с использованием металлографического анализа, сканирующей электронной микроскопии, рентгеновского фазового анализа и атомно-силовой микроскопии, показали, что при микродуговом молибденировании стали формируется диффузионный слой, содержащий наноразмерные частицы карбидной фазы, достигающие объёмной доли до 70 %, расположенные в основе слоя, представляющего собой феррито-карбидную эвтектоидную смесь. Количественная оценка упрочняющего влияния этих частиц подтвердила, что наличие таких частиц, характеризующихся высокой микротвердостью, и обусловливает высокую твердость образующегося покрытия.

Заключение. Микродуговое молибденирование стали представляет собой эффективный метод получения покрытий, обладающих выдающимися эксплуатационными характеристиками. Полученные вследствие этого покрытия не только отличались высокой твердостью за счет наноразмерных карбидных частиц, расположенных в феррито-карбидной основе, но и демонстрировали улучшенные механические свойства. Это делает их перспективными для применения в различных отраслях, где требуются высокая износостойкость и долговечность изделий. Результаты исследований показывают, что использование данного метода значительно сокращает время обработки и позволяет избегать применения дорогостоящего оборудования, что делает его более доступным для промышленного внедрения.

Ключевые слова

Для цитирования:

Степанов М.С., Домбровский Ю.М. Тонкая структура стали после микродугового молибденирования. Безопасность техногенных и природных систем. 2025;9(3):250-256. https://doi.org/10.23947/2541-9129-2025-9-3-250-256. EDN: BECKGZ

For citation:

Stepanov M.S., Dombrovskii Yu.M. Fine Steel Structure after Microarc Molybdenum Steel Saturation. Safety of Technogenic and Natural Systems. 2025;9(3):250-256. https://doi.org/10.23947/2541-9129-2025-9-3-250-256. EDN: BECKGZ

Введение. В условиях современного производства постоянно возрастают требования к надежности и долговечности стальных изделий, особенно тех, которые работают в сложных условиях эксплуатации. Традиционным методом решения данной задачи является формирование на их поверхности диффузионных покрытий, обладающих повышенной твердостью и износостойкостью [1][2]. Сюда следует отнести покрытия карбидного типа, полученные при диффузионном насыщении стали хромом [3], вольфрамом [4], молибденом и другими карбидообразующими элементами [5]. Существенным недостатком этой технологии является её значительная продолжительность — более 8 часов. Ускорить диффузионное насыщение возможно, если применять высокоэнергетическое воздействия на материал, например, плазменное [6], ионно-плазменное [7], лазерное [8][9], электроискровое [10], а также нагрев с использованием термоэмиссионных эффектов [11]. Перечисленные технологии эффективны, но требуют сложного и дорогостоящего оборудования. В этой связи неоспоримым преимуществом отличается метод микродугового поверхностного легирования [12], при котором нагрев и диффузионное насыщение стального изделия происходит в металлическом контейнере с угольным порошком. При этом нагрев протекает за счёт микродуг, возникающих в результате пропускается электрического тока в цепи: источник питания – контейнер – угольный порошок – стальное изделие. Ускорение процесса диффузионного насыщения достигается за счет воздействия на материал микродуговых разрядов, возникающих между поверхностью изделия и угольным порошком. Очевидная простота данной технологии в совокупности с низкой энергоемкостью не требуют дополнительных доказательств её преимущества.

Покрытия карбидного типа, содержащие молибден, широко применяются в машиностроении. Молибденирование проводят нагревом в порошках химических соединений на основе молибдена или ферромолибдена, а также в газовой среде галогенидов молибдена, либо в расплавах на основе молибдата натрия. Процесс молибденирования осуществляют при 1000–1200 °С, в течение не менее 6–7 ч. Применение метода микродугового легирования для получения таких покрытий позволит значительно сократить длительность процесса, поэтому изучение свойств покрытий, полученных с использованием микродугового нагрева, является актуальной задачей [13][14]. Основным фактором, определяющим свойства покрытий такого типа, является наличие в их структуре частиц карбидной фазы. В этом контексте целью настоящей работы стало изучение особенностей тонкой структуры поверхностного слоя стали после микродугового молибденирования.

Материалы и методы. Микродуговое молибденирование выполняли в обмазке, из порошока молибдата аммония (NH4)2MoO4 в электропроводном геле в объемном соотношении 1:1. Обмазку наносили на поверхность образцов из стали 20 диаметром 12 мм и длиной 35 мм, которые погружали в металлический контейнер с угольным порошком дисперсностью 0,4–0,6 мм, и пропускали электрический ток в течение 6 минут в цепи источник – контейнер – угольный порошок – образец. Для достижения требуемой температуры процесса молибденирования, плотность тока на поверхности образцов составляла 0,53 А/см².

После диффузионного насыщения изготавливали поперечный микрошлиф путём его заливки эпоксидной смолой в цилиндрические оправки с помощью которых обеспечивалась строгая перпендикулярность поверхности шлифа его продольной оси. Далее образцы шлифовались на шлифовальных бумагах зернистостью от Р480 до Р2500, и полировались сначала оксидом хрома Cr2O3 марки ОХА-0 по ГОСТ 2912–79 и окончательно алмазной пастой марки АМ с зернистостью порошка 3/2 по ГОСТ 25593–83. После удаления остатков пасты этиловым спиртом проводили химическое травление реактивом Ржешотарского (4 %-ный раствор азотной кислоты в этиловом спирте).

Микроструктуру изучали на микроскопе Neophot-21 с цифровой приставкой ToupCam Xcam0720P-H HDMI. Рентгенофазовый анализ — на дифрактометре ARL X’TRA-435 в Cu-Kα излучении. Твердость диффузионного слоя измерялась микротвёрдомером ПМТ-3 при нагрузках 0,490 и 0,196 Н. Содержание молибдена в слое определяли с помощью сканирующего электронного микроскопа ZEISS CrossBeam 340 с рентгеновским микроанализатором Oxford Instruments X-max 80. Рельеф поперечного шлифа диффузионного слоя изучали на атомно-силовом микроскопе (АСМ) NanoEducator в режиме постоянной силы.

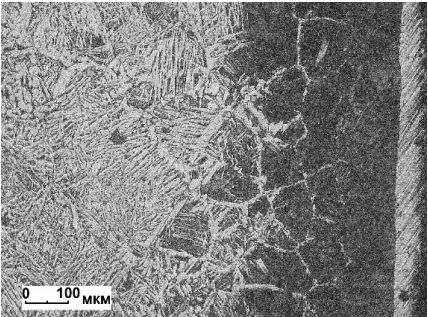

Результаты исследования. Металлографическим анализом на поверхности образцов после микродугового молибденирования выявлено слаботравящееся покрытие толщиной 50–55 мкм. Под ним обнаружен науглероженный слой с перлитной структурой толщиной около 200 мкм, далее — исходная структура. Покрытие состоит из дисперсной феррито-карбидной смеси, содержащей карбидные включения размером до 5 мкм. Микротвердость основы слоя составляет 8–9 ГПа, карбидных включений — до 21 ГПа (рис. 1).

Рис. 1. Микроструктура поверхностного слоя стали 20 после микродугового молибденирования

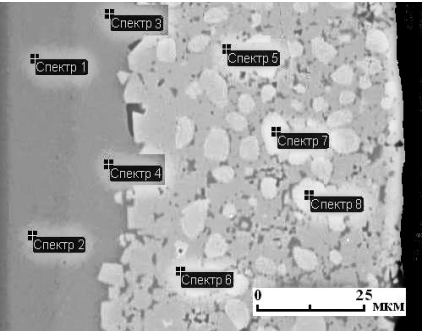

Результаты измерения массовой доли молибдена (рис. 2) представлены в таблице 1. Из полученных данных видно, что содержание молибдена в различных точках покрытия отличается, а само покрытие имеет неоднородный состав.

Рис. 2. Структура молибденированного покрытия в отраженных электронах

Таблица 1

Концентрация С диффузанта в отдельных точках покрытия

|

№ |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

С, масс. % |

– |

– |

3,1 |

3,3 |

46,8 |

47,0 |

93,9 |

94,1 |

В точках 1 и 2 молибден отсутствует. Далее формируется переходная зона твердого раствора молибдена, содержащая около 3 % Мо. Толщина диффузионного слоя составляет 50–55 мкм. Он состоит из основы (спектры 5, 6) с расположенными в ней округлыми включениями (спектры 7, 8). Как видно из таблицы 1, в основе содержится примерно 47 % Мо, и поэтому она может представлять собой интерметаллид Fe3Mo2 или карбиды (Fe,Mo)3C [15, 16]. Во включениях (спектры 7, 8) содержится примерно 94 % Мо, что соответствует карбидной фазе Mo2C [16][17].

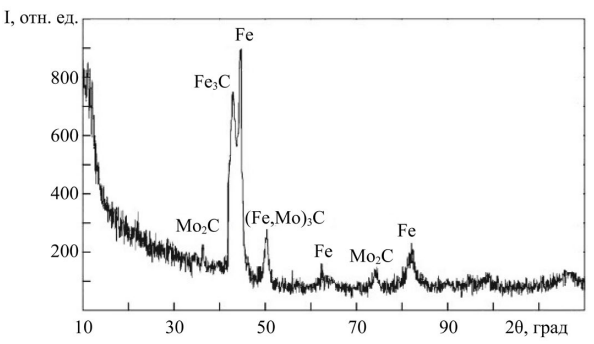

Образование таких карбидов в поверхностном слое подтверждено с помощью рентгеновского фазового анализа (рис. 3).

Рис. 3. Дифрактограмма молибденированного покрытия

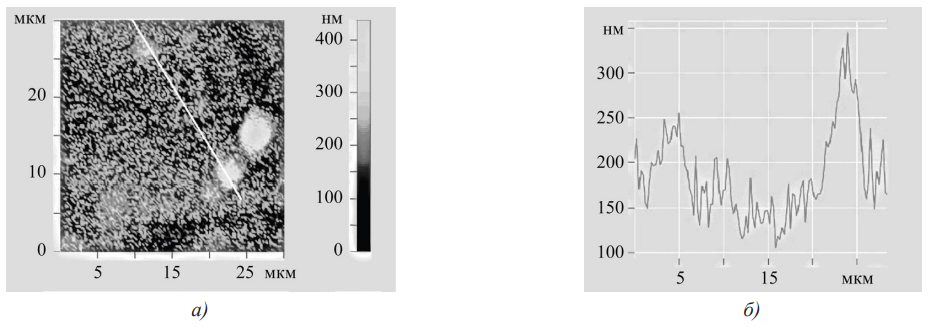

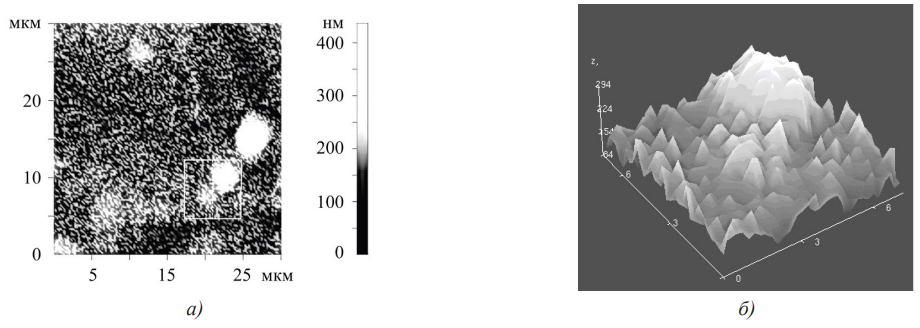

Высокая микротвердость основы покрытия может объясняться формированием в ней наноразмерных карбидных частиц, что было подтверждено результатами атомно-силовой микроскопии (АСМ) (рис. 4, 5).

Рис. 4. Рельеф поверхности образца: а — сечение по направлению 1; б — профиль, соответствующий данному сечению

Рис. 5. Изображение поверхности стали, полученное методом АСМ: а — 2D-изображение; б — 3D-изображение

Таким образом, в структуре покрытия обнаружены карбидные включения размером до 5 мкм, а также множественные наноразмерные включения, которые выступают над плоскостью поверхности образца. Такие включения имеют более высокую твердость по сравнению с остальными структурными составляющими.

Для количественной оценки упрочняющего влияния этих частиц целесообразно использовать правило аддитивности твердости, в соответствии с которым твердость HAB двухфазного сплава можно представить в виде суммы твердости HA и HB составляющих фаз А и В, взятых в их объемных долях VA и VB:

(1)

(1)

В качестве фазы А выступает дисперсная феррито-карбидная смесь, как основа диффузионного слоя, в качестве фазы В — наноразмерные карбидные включения. Для расчета по формуле (1) использовали следующие исходные данные: HA = 3 000 МПа, HB = 23 ГПа, значения VA и VB определены по методике [18] и приняты равными: VA = 0,73; HB = 0,27. Откуда получено: HAB = 8 400 МПа, что согласуется с результатами измерения интегральной микротвердости диффузионного слоя.

Обсуждение. Полученные данные подтвердили возможность ускоренного получения высокотвердого молибденового покрытия на стали с использованием метода микродугового поверхностного легирования. При общей толщине покрытия 50–55 мкм оно имеет сложное строение по глубине и состоит дисперсной ферритокарбидной смеси микротвердостью 8–9 ГПа, с включениями относительно крупных частиц карбидной фазы размером до 5 мкм (микротвердостью до 21 ГПа), и множественных наноразмерных включений. Далее следует науглероженный слой с перлитной структурой толщиной около 200 мкм, переходящий в исходную структуру стали 20. Расчетная оценка упрочняющего влияния таких наноразмерных включений подтвердила, что их наличие обусловливает высокую микротвердость основы покрытия. Следует отметить, что полученное значение микротвердости основы покрытия превышает ее значение, которое достигается при применении традиционных методов молибденирования. Можно предположить, что образование наноразмерных включений карбидной фазы при микродуговом молибденировании происходит под воздействием многочисленных микродуговых разрядов, возникающих между поверхностью стали и прилегающим угольным порошком в процессе протекания электрического тока. Однако физические процессы, происходящие при таком воздействии, требуют отдельного рассмотрения и могут быть одним из направлений для будущих исследований.

Заключение. Микродуговое поверхностное легирование может быть использовано для получения высокотвердых покрытий на стали методом молибденирования. Исследование тонкой структуры покрытия показало, что оно имеет сложный фазовый состав: дисперсную ферритно-карбидную смесь с многочисленными мелкими и наноразмерными карбидными включениями, что придаёт покрытию высокую микротвердость. Под ним расположен науглероженный слой с перлитной структурой, а далее — исходная структура стали. Полученные результаты могут быть полезны при разработке технологий поверхностного упрочнения стальных изделий, таких как инструменты и детали машин, работающих в сложных условиях.

Список литературы

1. Mittemeijer EJ, Somers MAJ (eds.). Thermochemical Surface Engineering of Steels. Woodhead Publishing; 2015. 827 p.

2. Wang RJ, Qian YY, Liu J. Structural and Interfacial Analysis of WC92–Co8 Coating Deposited on Titanium Alloy by Electrospark Deposition. Applied Surface Science. 2024;228(1–4):405–409. https://doi.org/10.1016/j.apsusc.2004.01.043

3. Guryev MA, Guryev AM, Ivanov SG, Chernykh EV. Influence of the Chemical Composition of Steel on the Structure and Properties of Diffusion Coatings Obtained by Simultaneous Saturation of Structural Steels with Boron, Chromium, and Titanium. Physics of the Solid State. 2023;65(1):62–65. https://doi.org/10.1134/S1063783423700014

4. Степанов М.С., Домбровский Ю.М. Создание покрытий карбидного типа при микродуговом термодиффузионном вольфрамировании стали. Материаловедение. 2018;(1):20–25.

5. Yu-Hsien Liao, Fan-Bean Wu. Microstructure Evolution and Mechanical Properties of Refractory Molybdenum-Tungsten Nitride Coatings. Surface and Coatings Technology. 2024;476:130154. https://doi.org/10.1016/j.surfcoat.2023.130154

6. Калита В.И., Комлев Д.И., Радюк А.А., Михайлова А.Б., Демин К.Ю., Румянцев Б.А. Исследование структуры и микротвердости плазменного покрытия из аустенитной стали после фрикционной обработки. Металлы. 2024;(3):32–42.

7. Кудряков О.В., Варавка Н.В., Забияка И.Ю., Ядрец Э.А., Караваев П.В. Морфология и генеалогия структурных дефектов в вакуумных ионно-плазменных покрытиях. Advanced Engineering Research (Rostov-on-Don). 2020;20(3):269–279. https://doi.org/10.23947/2687-1653-2020-20-3-269-279

8. Шабурова Н.А., Пашкеев К.Ю., Мясоедов В.А. Сравнительный анализ структуры и свойств хромокобальтового покрытия, полученного диффузионным насыщением и лазерной наплавкой. Материаловедение. 2024;(6):12–20. https://doi.org/10.31044/1684-579X-2024-0-6-12-20

9. Liexin Wu, Li Meng, Yueyue Wang, Shuhuan Zhang, Wuxia Bai, Taoyuan Ouyang, et al. Effects of Laser Surface Modification on the Adhesion Strength and Fracture Mechanism of Electroless-Plated Coatings. Surface And Coatings Technology. 2022;429:127927. https://doi.org/10.1016/j.surfcoat.2021.127927

10. Химухин С.Н., Еремина К.П., Хе В.К. Структура комбинированных интерметаллидных покрытий электроискровых покрытий на стали 45. Металловедение и термическая обработка металлов. 2024;(11):20–27. https://doi.org/10.30906/mitom.2024.11.20-27

11. Shaburova NA. Chromium Plating of Steel Parts Using the Thermoemission Field. Materials Physics and Mechanics. 2024;52(3):154–160. https://doi.org/10.18149/MPM.5232024_14

12. Степанов М.С., Домбровский Ю.М., Пустовойт В.Н. Микродуговое диффузионное насыщение стали углеродом и карбидообразующими элементами. Металловедение и термическая обработка металлов. 2017;(5(743)):45–49.

13. Stepanov MS, Dombrovskii YuM. Thermodynamic Analysis of Carbide Layer Formation in Steel with Microarc Saturation by Molybdenum. Steel in Translation. 2016;46(2):79–82. https://doi.org/10.3103/S0967091216020169

14. Степанов М.С., Домбровский Ю.М. Микродуговое молибденирование стали с использованием молибдата аммония. Безопасность техногенных и природных систем. 2024;8(4):47–53. https://doi.org/10.23947/2541-9129-2024-8-4-47-53

15. Калин Б.А., Платонов П.А., Тузов Ю.В., Чернов И.И., Штромбах Я.И. Конструкционные материалы ядерной техники. В кн: Физическое материаловедение, т. 6. Москва: Национальный исследовательский ядерный университет «МИФИ»; 2021. 736 с.

16. Kobernik NV, Pankratov AS, Mikheev RS, Orlik AG, Sorokin SP, Petrova VV, et al. Application of Chromium Carbides in Surfacing Materials Intended for Obtaining of Abrasion Resistant Coatings. Vestnik Mashinostroeniya. 2020;(9):64–68. https://doi.org/10.36652/0042-4633-2020-9-64-68

17. Алешин Н.П., Коберник Н.В., Панкратов А.С., Петрова В.В. Термодинамическое моделирование образования карбидов хрома в наплавденном металле. Вестник машиностроения. 2020;(7):67–71. https://doi.org/10.36652/0042-4633-2020-7-67-71

18. Волков Н.В., Скрытный В.И., Филиппов В.П., Яльцев В.Н. Методы исследования структурно-фазового состояния материалов. В кн: Физическое материаловедение, т. 3. Москва: Национальный исследовательский ядерный университет «МИФИ»; 2021. 800 с.

Об авторах

М. С. СтепановРоссия

Степанов Макар Степанович - доктор технических наук, профессор кафедры «Управление качеством».

344003, Ростов-на-Дону, пл. Гагарина, 1

Scopus ID 57189900435; ResearcherID O-6959-2016

Ю. М. Домбровский

Россия

Домбровский Юрий Маркович - доктор технических наук, профессор кафедры «Материаловедение и технологии металлов».

344003, Ростов-на-Дону, пл. Гагарина, 1

Scopus ID 6506034790

Рецензия

Для цитирования:

Степанов М.С., Домбровский Ю.М. Тонкая структура стали после микродугового молибденирования. Безопасность техногенных и природных систем. 2025;9(3):250-256. https://doi.org/10.23947/2541-9129-2025-9-3-250-256. EDN: BECKGZ

For citation:

Stepanov M.S., Dombrovskii Yu.M. Fine Steel Structure after Microarc Molybdenum Steel Saturation. Safety of Technogenic and Natural Systems. 2025;9(3):250-256. https://doi.org/10.23947/2541-9129-2025-9-3-250-256. EDN: BECKGZ

JATS XML